2025-10-23 02:20:10

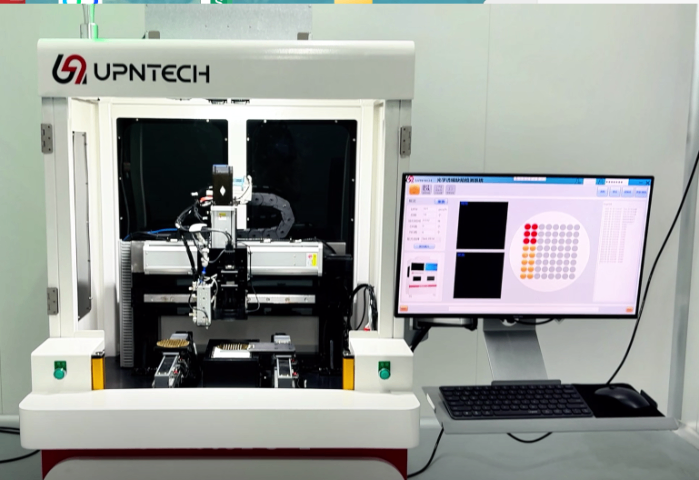

在光學鏡片的生產過程中,從白片到鍍膜再到黑片,每個環(huán)節(jié)都可能出現缺陷。光學透鏡缺陷檢測設備基于先進的技術,如搭載資質技術靈眸OCT模組,能夠進行3D層析結構分析及缺陷檢測,像CT一樣**光學鏡片表面及內部結構,并實時3D呈現缺陷類型、大小及位置,具有微米級分辨率和毫米級穿透深度,檢測深度高到可達10mm。此外,還同步搭配2D相機針對鏡片表面邊緣或黑片油墨區(qū)域進行檢測,實現鏡片上、下表面及內部全檢。這種全方面的檢測方式,全方面覆蓋了整個光學鏡片生產過程,有效保障了鏡片的質量,減少了因缺陷產品流入市場帶來的損失。江蘇優(yōu)普納科技的光學透鏡檢測儀,適用于透明材質部件,檢測精度達7μm,行業(yè)先進企業(yè)。3D成像內窺鏡缺陷檢測設備價格

機械**:轉盤區(qū)域配備光電聯鎖,異常侵入時2ms內切斷動力電源。電氣**:符合EN 60204-1標準,接地電阻小于0.1Ω。數據**:支持本地加密存儲與斷點續(xù)傳,可選配物理隔離網絡模塊。應急處理:關鍵故障自動保存此外50件產品檢測數據,避免批次損失。設備內置ISO 5725精度驗證程序,可通過標準樣板自動計算重復性(Repeatability)與再現性(Reproducibility)指標。檢測算法通過3000組缺陷樣本的交叉驗證,不同類型缺陷的檢出概率標準差控制在±2%以內。提供第三方驗證報告模板,支持CNAS實驗室認證需求。低功耗光學透鏡缺陷檢測設備源頭工廠江蘇優(yōu)普納科技的高效光學檢測儀,適配晶圓級透鏡檢測,滿足半導體行業(yè)需求。

光學透鏡缺陷檢測設備的人才培養(yǎng)賦能效應逐漸顯現。傳統人工檢測依賴熟練工的經驗,培訓周期長達 6 個月,而自動化設備配備智能教學系統,通過虛擬仿真演示檢測流程、缺陷識別標準和設備操作要點,新員工可在 1 周內掌握基本操作。同時,設備記錄的缺陷案例庫成為培訓教材,幫助員工快速積累實戰(zhàn)經驗。某企業(yè)通過 “設備 + 培訓” 模式,質檢團隊技能達標率從 60% 提升至 95%,人員流動率下降 40%,不僅解決了 skilled worker 短缺問題,還為企業(yè)儲備了懂技術、會操作的復合型人才。

光學儀器鏡片往往價值數百元甚至上千元,傳統人工目檢不只效率低,還容易因疲勞漏檢。優(yōu)普納裝備以 7 μm 分辨率、12MP 相機與自主 2.5D 光源為重要,在 500-1000 UPH 節(jié)拍內完成單顆全檢;轉盤式結構讓設備可輕松拓展至多工位并行,產能翻倍無需二次投資。100+ 件號配方一鍵切換,換型時間壓縮至 3 分鐘,特別適合多品種小批量訂單。AI 算法通過 2000 萬張缺陷樣本持續(xù)迭代,可把臟污、水縮與真實劃痕準確區(qū)分,誤判率低于 0.3%。對于光學儀器廠商而言,優(yōu)普納不只是一臺檢測設備,更是降低返工、提升品牌溢價的重要利器。江蘇優(yōu)普納科技的鏡片檢測設備,支持自定義檢測參數,靈活應對不同工藝需求。

隨著汽車智能化的發(fā)展,車載光學系統對光學透鏡的需求大增,其質量把控也愈發(fā)重要。光學透鏡缺陷檢測設備在車載透鏡生產中,能實現從研發(fā)驗證到量產質控的全鏈路質量管控。在研發(fā)階段,幫助工程師快速發(fā)現透鏡設計和制造中的問題,優(yōu)化產品設計;在量產環(huán)節(jié),通過高精度檢測,實時監(jiān)測生產線上透鏡的質量,及時發(fā)現并剔除有缺陷的產品,保證產品質量的一致性。而且,該設備還支持人工/機器人上下料,可根據企業(yè)的生產模式靈活調整,提高生產效率,降低生產成本,為汽車光學系統的可靠性提供堅實保障,推動智能駕駛技術的**發(fā)展。江蘇優(yōu)普納科技的高精度質檢機,符合ISO 10110標準,滿足國際檢測要求。非接觸式內窺鏡缺陷檢測設備大概多少錢

江蘇優(yōu)普納科技的自動質檢機,支持鍍膜前后全周期檢測,確保光學元件品質一致性。3D成像內窺鏡缺陷檢測設備價格

智能安防監(jiān)控系統中的光學鏡頭同樣依賴光學透鏡缺陷檢測設備來保障質量。在安防監(jiān)控領域,清晰、準確的圖像采集至關重要,而光學透鏡的質量直接影響圖像的清晰度和穩(wěn)定性。檢測設備能夠對用于安防監(jiān)控鏡頭的光學透鏡進行嚴格檢測,發(fā)現諸如鏡片表面的污漬、內部的應力不均等可能影響成像質量的缺陷。通過及時剔除有缺陷的透鏡,保證安防監(jiān)控系統能夠穩(wěn)定、清晰地采集圖像,為公共**提供有力的技術支持,讓安防監(jiān)控設備更好地發(fā)揮其守護社會**的作用。3D成像內窺鏡缺陷檢測設備價格