2025-11-06 01:10:43

在控制方式上,數控機采用數字化指令驅動,壓力控制精度達 ±1%,而液壓機多為模擬量控制,誤差在 ±5% 左右;效率方面,數控機換型時程序調用 + 參數調整需 5 分鐘,液壓機則需手動更換模具和機械調整,耗時超過 30 分鐘。加工柔性上,數控機可存儲 500 組工藝程序,支持多品種混線生產,液壓機則需重新機械標定。但數控機也存在成本劣勢,同規格設備價格是液壓機的 2-3 倍,且對操作人員技能要求更高,需具備基礎編程能力。在薄壁管(<1mm)加工中,數控機的優勢尤為明顯,可避免液壓機的壓力過沖問題。使用脹管器時,需遵循操作手冊中的**規范。蘇州控制直筒式脹管器廠家

建立故障預警機制可降低停機風險。當設備出現壓力上升緩慢時,可能是液壓泵磨損或油路泄漏,需提前檢查泵的排量和油管密封性,必要時更換泵的柱塞偶件。若脹頭回程卡頓,多為油缸密封圈老化或導軌潤滑不足,應每半年更換一次油缸密封件,選用耐油丁腈橡膠材質,并加強導軌潤滑頻率。對于電氣故障,如 PLC 無輸出,需定期備份程序,防止程序丟失,并檢查輸入輸出模塊的接線,避免虛接。此外,每工作 100 小時進行一次多方面調試,校準壓力傳感器和位移編碼器,確保參數精度在允許范圍內。蘇州控制直筒式脹管器廠家脹管器在擴張后,需檢查管道內壁是否光滑無毛刺。

在結構設計上,氣動液壓脹管機采用模塊化布局,各功能單元通過快速接頭連接,維護時可單獨拆卸更換。機身采用鋁合金壓鑄成型,重量為同規格電動液壓機的 60%,搭配折疊式手柄,單人即可完成短距離搬運。脹頭組件與主機采用軟管連接,長度可達 3 米,便于處理狹小空間內的管道脹接,如換熱器管束深處的管件。設備底部裝有磁吸式固定裝置,在鋼鐵工作臺面可產生 1500N 的吸附力,替代傳統螺栓固定,安裝時間縮短至 30 秒。此外,防護外殼采用阻燃 ABS 材料,能承受 80℃高溫和輕微碰撞,延長設備使用壽命。

液壓脹管機的故障預防與系統維護:液壓脹管機的故障多源于維護不當。液壓油每運行 200 小時需檢測黏度,當運動黏度變化超過 10% 時必須更換;濾芯應每月清洗,堵塞指示器變紅時立即更換,防止污染物進入主閥。油缸密封件需每半年檢查一次,發現唇邊磨損或老化應及時更換,避免內泄導致壓力下降。電氣系統要定期除塵,接觸器觸點每月打磨一次,防止氧化導致動作失靈。長期停用前,需將系統壓力降至 0,油箱注滿液壓油隔絕空氣,存放環境濕度不超過 60%。大型脹管器多用于電站鍋爐、化工反應器等大型設備制造。

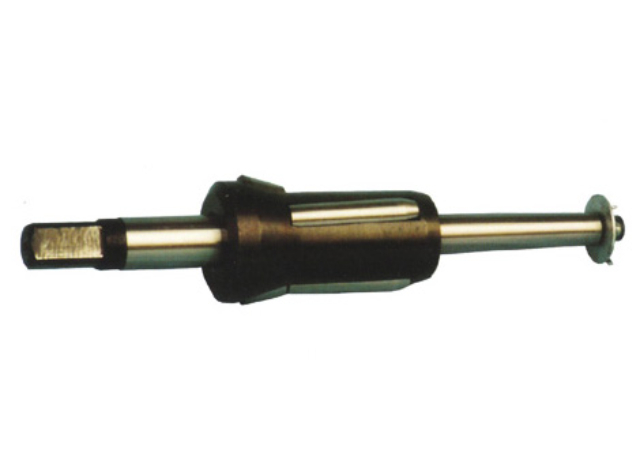

脹管器的技術發展始終與材料科學進步緊密聯動。早期鑄鐵脹管器能處理普通碳鋼管,脹珠壽命不足 100 次;20 世紀 80 年代出現的鉻鉬鋼材質,使壽命提升至 500 次以上,可應對低合金鋼管。進入 21 世紀后,粉末冶金技術的應用讓脹珠硬度突破 HRC65,配合涂層技術(如 TiN 涂層),耐磨性再提升 3 倍,足以加工雙相不銹鋼等較強度材料。近年納米陶瓷脹頭的研發取得突破,其硬度達 HV1800,摩擦系數 0.1,在脹接鈦合金管時幾乎無磨損,單次脹接時間縮短至傳統工具的 1/3。驅動技術也從純機械向機電液一體化演進,智能脹管器可通過 AI 算法自動匹配不同管材的比較好脹接參數,將廢品率控制在 0.5% 以下。自動脹管器通過程序控制實現全自動操作,減少人工干預。蘇州機械脹管器廠家

脹管器的脹接深度需嚴格控制,確保管道與管板連接牢固。蘇州控制直筒式脹管器廠家

定期維護是延長脹管器壽命的重心。每次使用后,應先用柴油清洗脹珠和脹桿上的金屬粉末,再涂抹防銹油脂,尤其注意脹珠凹槽等易積灰部位。手動脹管器的齒輪傳動部分需每月加注潤滑油,防止嚙合面磨損;液壓脹管器的油箱應每半年更換液壓油,同時清洗濾網以避免油垢堵塞油路。長期存放時,需將工具置于干燥通風處,避免與腐蝕性物質接觸,脹珠等精密部件建議單獨用防潮紙包裹。若發現脹珠出現微小劃痕,可用細砂紙輕輕打磨,嚴重磨損時必須及時更換,否則會導致脹接不勻,影響管道密封性。蘇州控制直筒式脹管器廠家