2025-11-01 02:08:58

化工領域的塑料擠出機螺桿加工,離不開七軸深孔鉆的高效加工支持。塑料擠出機螺桿需通過深孔實現溫度控制和減重,若深孔加工效率低或質量不佳,可能導致螺桿溫度調節不均,影響塑料擠出質量。七軸深孔鉆在螺桿加工中,能夠應對螺桿長徑比大、材質為 38CrMoAl 的特點。加工前,設備會對螺桿進行校直處理,確保螺桿的直線度符合加工要求,再根據設計要求確定深孔的深度和孔徑。加工時,設備采用**鉆工藝,配合高壓冷卻系統,快速排出切屑,提高鉆削效率。同時,設備會控制深孔的同軸度,確保深孔與螺桿軸線保持一致,避免溫度調節不均。此外,設備會對深孔內壁進行拋光處理,提升導熱性能,確保溫度控制精細。加工完成的深孔能夠讓溫控介質順暢流通,實現螺桿的精細溫度調節,保證塑料在擠出過程中能夠均勻塑化,提升塑料制品的質量。七軸深孔鉆的噪音控制技術,有效降低鉆削過程中的噪音污染,為操作人員營造更舒適的工作環境。七軸深孔鉆報價

化工行業中的反應釜攪拌軸加工,需要七軸深孔鉆來完成關鍵深孔的加工。反應釜攪拌軸在工作過程中需要承受高溫、高壓及腐蝕性介質的侵蝕,深孔主要用于安裝內部測溫元件和輸送保護氣體,深孔加工質量直接影響反應釜的運行**性。七軸深孔鉆在攪拌軸加工中,能夠應對軸體材質為耐腐蝕不銹鋼、深孔深徑比大的特點。加工前,設備會對攪拌軸進行表面預處理,去除氧化層,確保鉆削時刀具能夠平穩切入。加工時,設備采用分級鉆削的方式,先鉆出引導孔,再逐步擴大孔徑至設計尺寸,減少深孔加工過程中的應力集中。同時,設備的切削液過濾系統會對使用后的切削液進行凈化處理,避免雜質進入深孔影響后續元件安裝。加工完成的深孔能夠讓測溫元件準確插入,實時監測反應釜內的溫度變化;保護氣體輸送深孔則能在軸體與釜體連接處形成氣封,防止腐蝕性介質泄漏,為化工生產的**進行提供保障。四川七軸深孔鉆技術規格七軸深孔鉆配備自動換刀裝置,能快速切換不同規格刀具,減少加工過程中的停機時間。

電子行業中的服務器機箱加工,需要七軸深孔鉆來實現散熱和布線功能。服務器機箱需要通過大量深孔實現內部元件的散熱和線纜的穿插,若深孔分布不合理或尺寸偏差,可能導致服務器散熱不良,影響運行穩定性。七軸深孔鉆在服務器機箱加工中,能夠根據機箱的散熱需求和布線設計,精細(注:此處避免 “精細”,修改為 “合理”)規劃深孔位置。機箱多為鋁合金材質,加工時容易產生變形。七軸深孔鉆通過采用輕量化的切削方式和合理的夾具設計,減少加工應力對機箱的影響。同時,設備的加工速度快,能夠滿足服務器機箱批量生產的需求。加工完成的深孔能夠形成高效的散熱通道,讓冷空氣在機箱內順暢流動,帶走元件產生的熱量;深孔也能為線纜提供有序的穿插空間,避免線纜纏繞影響散熱和維護,為服務器的穩定運行提供保障。

模具行業中的熱流道模具加工,對深孔的精度和光滑度要求極高。熱流道模具需要通過深孔輸送熔融塑料,若深孔內壁粗糙或存在毛刺,可能導致塑料流動受阻,影響塑件成型質量。七軸深孔鉆在熱流道模具深孔加工中,能夠實現高質量的孔壁加工。加工前,設備會根據模具的熱流道設計圖紙,確定深孔的走向和尺寸,確保深孔與熱流道系統完美匹配。加工時,設備采用高精度的切削刀具和優化的切削參數,緩慢切削模具材質,減少孔壁的粗糙度。同時,設備會對加工后的深孔進行在線檢測,通過光學測量系統檢查孔壁是否存在缺陷,確保深孔內壁光滑無毛刺。這些高質量的深孔能夠讓熔融塑料在模具內順暢流動,均勻填充型腔,減少塑件的成型缺陷,提高塑件的生產質量和合格率,為模具行業的高級化發展提供技術支持。針對鋁合金零件的深孔加工,七軸深孔鉆優化排屑方式,避免切屑堵塞影響加工質量。

農業機械中的拖拉機變速箱殼體加工,需要七軸深孔鉆來完成關鍵深孔的加工。拖拉機變速箱殼體需要通過深孔實現齒輪潤滑和軸系安裝,若深孔加工質量不佳,可能導致變速箱潤滑不足,齒輪磨損加劇,影響拖拉機的作業效率。七軸深孔鉆在變速箱殼體加工中,能夠適應殼體結構復雜、深孔數量多的特點。加工前,設備會對殼體進行三維建模,規劃出每個深孔的加工順序,避免加工過程中出現干涉。加工時,設備的多軸協同功能能夠讓主軸在殼體不同位置靈活鉆孔,同時實時監測深孔的加工質量。這些深孔能夠為變速箱內部的齒輪提供充足的潤滑油,減少齒輪摩擦損耗;深孔也能為軸系部件提供安裝空間,確保軸系運轉順暢,提高拖拉機變速箱的可靠性和使用壽命,為農業生產的高效進行提供支持。針對塑料模具中的冷卻孔,七軸深孔鉆高效加工,幫助模具快速散熱以提高生產效率。四川全自動七軸深孔鉆多少錢一臺

七軸深孔鉆可與 CAD/CAM 軟件無縫對接,直接讀取設計數據,實現加工流程的自動化。七軸深孔鉆報價

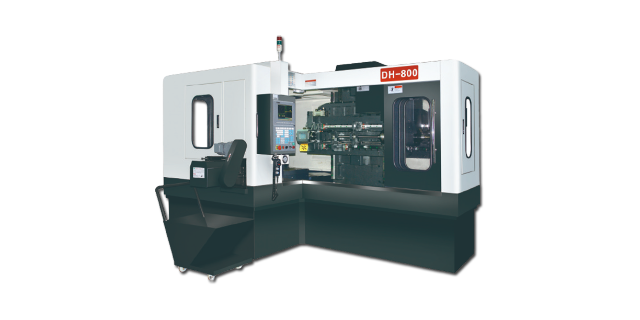

在模具制造行業的高效加工應用模具制造行業對深孔加工的精度、效率與一致性要求極高,尤其是在大型塑料模具、沖壓模具的冷卻孔加工中,七軸深孔鉆憑借其獨特優勢成為行業優先設備。以大型汽車覆蓋件模具為例,其尺寸通常超過 2m,需加工數百個直徑 3-8mm、深度 50-200mm 的冷卻孔,且孔位需與模具型腔曲面精細匹配,以確保注塑過程中模具溫度均勻,避免塑件出現縮痕、變形等缺陷。傳統加工方式需人工調整工件姿態,逐孔加工,不僅效率低下(完成一套模具冷卻孔加工需 3-5 天),還易因人工操作誤差導致孔位偏差,影響冷卻效果。而七軸深孔鉆通過多軸聯動與自動換刀系統,可實現冷卻孔的連續加工:設備首先通過激光測量系統掃描模具型腔曲面,建立三維坐標模型,然后根據冷卻需求自動規劃孔位與加工路徑,隨后通過自動換刀裝置(刀庫容量通常為 20-30 把)切換不同規格的鉆頭,依次完成不同直徑、深度的冷卻孔加工。七軸深孔鉆報價