2025-11-02 01:04:42

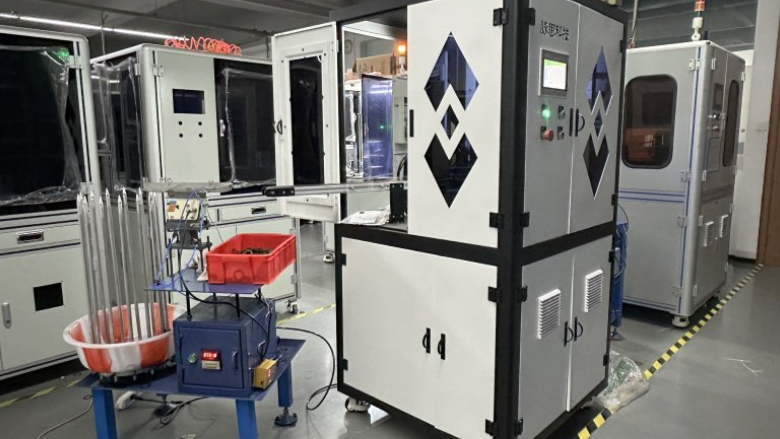

視覺檢測設(shè)備:工業(yè)生產(chǎn)的“智慧之眼”,開啟質(zhì)量管控新時(shí)代在智能制造浪潮席卷全球的現(xiàn)在,視覺檢測設(shè)備憑借其高精度、高效率、非接觸式檢測的關(guān)鍵優(yōu)勢,已成為汽車制造、電子半導(dǎo)體、食品醫(yī)藥等領(lǐng)域的“質(zhì)量守護(hù)者”。它不僅顛覆了傳統(tǒng)人工質(zhì)檢模式,更以“機(jī)器之眼+AI大腦”的組合,推動工業(yè)生產(chǎn)向智能化、柔性化方向躍遷。關(guān)鍵構(gòu)成:從“眼睛”到“大腦”的全鏈路突破視覺檢測設(shè)備由四大模塊構(gòu)成,每一環(huán)節(jié)均蘊(yùn)含技術(shù)創(chuàng)新: 圖像采集系統(tǒng):工業(yè)相機(jī)(CCD/CMOS)與光學(xué)鏡頭的組合,可實(shí)現(xiàn)微米級成像精度。視覺檢測設(shè)備以高精度成像技術(shù)實(shí)現(xiàn)產(chǎn)品缺陷準(zhǔn)確識別。溫州CCD全自動視覺檢測設(shè)備參考價(jià)

工作原理

圖像采集:相機(jī)在光源輔助下拍攝目標(biāo)物體,生成數(shù)字圖像。

預(yù)處理:通過濾波、去噪、增強(qiáng)對比度等操作優(yōu)化圖像質(zhì)量。

特征提取:利用算法識別關(guān)鍵特征(如缺陷位置、尺寸、形狀)。

分析決策:與預(yù)設(shè)標(biāo)準(zhǔn)對比,判斷是否合格,并輸出結(jié)果(如OK/NG信號)。

執(zhí)行反饋:根據(jù)結(jié)果控制機(jī)械臂、傳送帶等設(shè)備完成分揀或修復(fù)。

優(yōu)勢

高精度:可檢測微米級缺陷,遠(yuǎn)超人眼極限。

高效率:24小時(shí)連續(xù)工作,檢測速度達(dá)每分鐘數(shù)千件。

非接觸:避免對產(chǎn)品造成物理損傷,適用于精密元件。

數(shù)據(jù)化:記錄檢測數(shù)據(jù),支持質(zhì)量追溯和工藝優(yōu)化。

可追溯性:保存缺陷圖像,便于分析問題根源。 鷹潭光學(xué)篩選機(jī)視覺檢測設(shè)備怎么用實(shí)時(shí)視覺檢測系統(tǒng)實(shí)現(xiàn)生產(chǎn)過程**全檢質(zhì)量管控。

工作原理

圖像采集:工業(yè)相機(jī)在光源照射下拍攝零件圖像,傳輸至圖像處理單元。預(yù)處理:通過去噪、增強(qiáng)、分割等操作優(yōu)化圖像質(zhì)量,突出缺陷特征。

特征提取:AI算法識別缺陷類型(如劃痕、裂紋、孔洞)并測量尺寸參數(shù)(如長度、寬度、圓度)。

決策與執(zhí)行:與預(yù)設(shè)標(biāo)準(zhǔn)比對,判斷零件是否合格,并觸發(fā)分揀或報(bào)警動作。

技術(shù)優(yōu)勢

超高精度:微米級測量,可檢測1μm級缺陷,遠(yuǎn)超人眼極限。

高效穩(wěn)定:單件檢測節(jié)拍≤4.5秒,設(shè)備利用率≥90%,滿足高負(fù)荷產(chǎn)線需求。

零漏檢:融合深度學(xué)習(xí)與傳統(tǒng)算法,致命不良漏判率為0。

智能數(shù)據(jù)管理:實(shí)時(shí)存儲超5萬張缺陷圖譜,生成質(zhì)量分析報(bào)表,驅(qū)動工藝優(yōu)化。

易操作:提供三級用戶權(quán)限管控(作業(yè)員/技術(shù)員/工程師),中文界面支持參數(shù)靈活調(diào)整。

圖像預(yù)處理:優(yōu)化圖像質(zhì)量,消除干擾

相機(jī)采集的原始圖像可能存在噪聲(如光線波動導(dǎo)致的雜點(diǎn))、畸變(鏡頭光學(xué)誤差)或?qū)Ρ榷炔蛔愕葐栴},若直接分析會影響檢測精度。因此需要通過算法預(yù)處理優(yōu)化圖像,為后續(xù)特征提取做準(zhǔn)備,常用處理手段包括:

降噪:通過高斯濾波、中值濾波等算法,去除圖像中的隨機(jī)雜點(diǎn)(如灰塵反射的亮點(diǎn)、電路干擾的黑點(diǎn)),保留物體的真實(shí)特征。

圖像增強(qiáng):調(diào)整圖像的亮度、對比度或灰度值,讓檢測目標(biāo)(如缺陷、邊緣)與背景的差異更明顯。例如,檢測深色金屬件上的淺劃痕時(shí),通過增強(qiáng)對比度,劃痕會從“模糊淺痕”變?yōu)椤扒逦€條”。 內(nèi)置缺陷分類數(shù)據(jù)庫,自動區(qū)分劃痕、裂紋、氣泡等200余種缺陷類型。

選型指南:從“技術(shù)參數(shù)”到“場景適配”面對市場上琳瑯滿目的設(shè)備,企業(yè)需遵循**“需求導(dǎo)向、成本可控、生態(tài)兼容”**的三大原則: 明確檢測目標(biāo):若檢測0402及以上元件,可選2D AOI(如振華興VCTA系列);若涉及01005元件或BGA封裝,需3D AOI(如矩子科技J3000系列)。評估生產(chǎn)環(huán)境:高溫、粉塵車間需選擇IP67防護(hù)等級設(shè)備,并配備抗電磁干擾的工業(yè)相機(jī)。考量集成成本:預(yù)算充足可選歐姆龍HVC系列(約80萬元/臺),中小型企業(yè)可選鴻宇龍翻新設(shè)備(15-30萬元/臺,性能恢復(fù)95%)。驗(yàn)證軟件能力:優(yōu)先選擇支持MES系統(tǒng)對接的設(shè)備(如奧普特AOI),實(shí)現(xiàn)檢測數(shù)據(jù)實(shí)時(shí)上傳與工藝優(yōu)化。設(shè)備搭載GPU加速計(jì)算單元,復(fù)雜圖像處理耗時(shí)縮短至傳統(tǒng)方案的1/5。鷹潭光學(xué)篩選機(jī)視覺檢測設(shè)備怎么用

3D視覺檢測技術(shù)突破二維局限實(shí)現(xiàn)立體缺陷定位分析。溫州CCD全自動視覺檢測設(shè)備參考價(jià)

電子制造:在iPhone生產(chǎn)線中,70余套視覺系統(tǒng)覆蓋從晶圓切割到整機(jī)組裝的全流程,可檢測01005元件(0.4mm×0.2mm)的偏移、缺件等缺陷,良品率提升12%。汽車工業(yè):3D視覺系統(tǒng)實(shí)現(xiàn)車身間隙的納米級測量,誤差控制在±0.02mm以內(nèi),同時(shí)可檢測鋁合金輪轂的表面氣孔、裂紋等微觀缺陷,單線年節(jié)約返工成本超500萬元。醫(yī)藥包裝:通過高動態(tài)范圍(HDR)相機(jī)與OCR算法,可**識別藥瓶封口缺陷、標(biāo)簽錯(cuò)印等問題,確保GMP合規(guī)性,已應(yīng)用于輝瑞、強(qiáng)生等跨國藥企。食品分揀:多光譜成像技術(shù)結(jié)合深度學(xué)習(xí),可區(qū)分蘋果的糖度、硬度及表面霉斑,分選效率達(dá)8噸/小時(shí),較人工分選提升300%。溫州CCD全自動視覺檢測設(shè)備參考價(jià)