2025-11-01 03:11:02

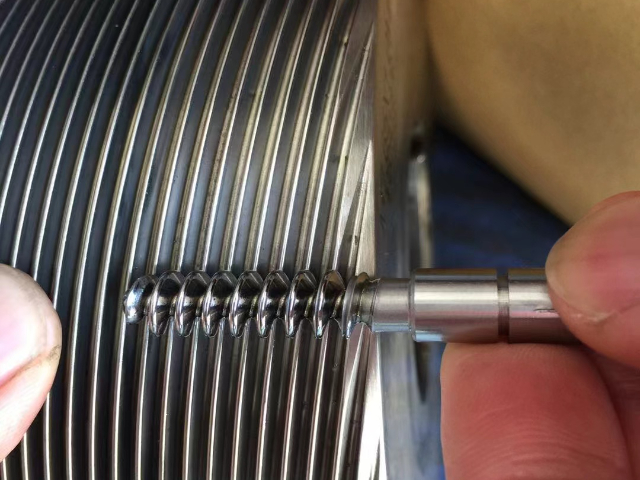

滾牙機常見故障對應處理方法 1. 加工質量問題:螺紋有毛刺 / 裂紋,需更換磨損滾絲輪,清理粘屑并拋光,控制工件硬度≤HRC30;尺寸超差則按公稱直徑調滾絲輪間距,核對滾絲輪型號是否匹配螺距;齒形不完整需校準滾絲輪平行度(偏差≤0.02mm),保證工件外徑誤差≤0.05mm。

2. 運行異常問題:異響 / 振動要補換潤滑油、換磨損軸承、調齒輪間隙;工件卡滯需緊固校準送料機構,吹凈滾絲輪間隙鐵屑,篩選統一長度工件;滾絲輪過熱立即停機冷卻,降低轉速或調小擠壓力。

3. 電氣與部件問題:無法啟動 / 跳閘需清配電箱灰塵、緊固接線端子,排查是否超規格加工;滾絲輪崩齒直接更換,軸承損壞拆解替換;潤滑油泄漏則換密封件,油位不足補充同型號油。 滾牙機與車床配套使用,可完成軸類零件全工序一體化加工。江西高精密滾牙機壽命

滾牙機與普通滾絲機的區別:1.加工對象不同:滾牙機主要加工圓柱形外螺紋,如螺栓、螺絲等簡單外螺紋件,無法加工內螺紋;普通滾絲機適用范圍更廣,可加工外螺紋,還能通過特定模具加工內螺紋,也可處理錐螺紋、梯形螺紋等復雜螺紋類型。

2. 結構與原理側重不同:滾牙機結構較簡單,多為兩軸式,依靠兩個滾絲輪對工件擠壓成型,側重高效加工標準圓柱外螺紋;普通滾絲機常為三軸式或多軸式,通過調整滾絲輪角度、間距,適配不同螺紋參數,加工精度控制更靈活,能應對非標準螺紋需求。

3. 應用場景不同:滾牙機適合大批量、標準化的簡單外螺紋生產,如五金件批量加工;普通滾絲機適用于精度要求高、螺紋類型復雜的場景,如機械零件、液壓元件等非標或高精度螺紋加工。 江西高精密滾牙機壽命設備運行前必須檢查潤滑系統,確保滾輪和工件接觸面充分潤滑。

滾牙機加工過程中的溫度控制方法:滾牙加工中溫度過高會導致工件變形、滾絲輪磨損加劇,需精細控制。一是加工區域冷卻,采用油氣潤滑系統,將冷卻油(推薦使用 32# 切削油)與壓縮空氣按 1:100 比例混合,噴射至滾絲輪與工件接觸部位,冷卻速度比傳統澆注冷卻** 倍,同時減少油液消耗(日均耗油量從 5L 降至 0.5L);冷卻油溫需控制在 20-40℃,超過 45℃時啟動冷卻風扇或水冷系統。二是滾絲輪溫度監控,在滾絲輪側面安裝紅外測溫傳感器,實時監測溫度(正常工作溫度≤80℃),若超過 90℃,系統自動降低滾壓速度或暫停加工,避免滾絲輪退火軟化。三是工件溫度控制,加工有色金屬(如鋁)時,因導熱性好,溫度上升較慢(≤50℃),可適當提高加工速度;加工高強度鋼時,溫度易超過 100℃,需采用分次滾壓,每次滾壓間隔 10 秒,讓工件自然降溫,同時在夾具內設置冷卻水道,帶走工件熱量。溫度控制可使滾絲輪壽命延長 15%,螺紋加工精度穩定性提升 20%。

工藝參數設定不合理同樣會誘發毛刺。滾壓壓力過大,金屬過度塑性變形,超出螺紋成型所需,多余部分只能向周邊蔓延成刺;壓力過小,材料又不能有效填充滾牙輪齒間,未壓實的金屬殘留為毛刺。滾壓速度過快,金屬來不及均勻流動就被強制塑形,易造成局部紊亂,產生毛刺;而速度過慢,工件與滾牙輪接觸時間過長,摩擦熱量積聚,材料變軟,也不利于準確成型,增加毛刺出現幾率。潤滑冷卻環節若缺失或不當,也為毛刺滋生提供土壤。滾壓過程摩擦生熱,若無有效冷卻,工件和滾牙輪溫度升高,材料粘性增大,流動性改變,易粘連、撕裂形成毛刺。潤滑不足,摩擦力增大,一方面加劇滾牙輪磨損,另一方面阻礙金屬順滑變形,使得毛刺問題雪上加霜。要攻克毛刺難題,需從材料預處理把關,確保材質均勻、純凈;定期維護、準確安裝滾牙輪;依據工件材質、規格精細調校工藝參數;強化潤滑冷卻保障。如此,方能讓滾牙輪軋制出光滑、準確的螺紋,提升產品質量。冷卻系統能有效控制滾輪溫度,保證長時間連續加工穩定性。

滾牙機常見故障集中在加工質量、運行狀態、電氣系統、部件損耗四大類,具體如下:

1. 加工質量類:**頻發,如螺紋表面有毛刺 / 裂紋、齒形不完整(缺牙 / 爛牙)、尺寸超差(直徑 / 螺距不準),直接影響螺紋裝配適配性。

2. 運行狀態類:設備運行時出現異常噪音(摩擦 / 撞擊聲)、機身振動,或工件卡滯(進料不暢 / 加工后卡頓),還會伴隨滾絲輪過熱(超 60℃),導致停機頻繁。

3. 電氣系統類:設備無法啟動(通電無反應)、運行中突然跳閘,或控制功能失效(送料 / 轉速調節失靈、急停無效),直接中斷生產。

4. 部件損耗類:**易損件故障,如滾絲輪磨損(齒頂變平)/ 崩齒、軸承損壞(轉動卡頓異響),以及潤滑油泄漏 / 不足,加速部件老化。 滾壓成型使工件表面產生壓應力,提升螺紋疲勞壽命。山東偏心式滾牙機質保

滾牙機模具磨損會影響螺紋質量,需及時更換。江西高精密滾牙機壽命

持之以恒的維護保養是保障滾牙機精度與壽命的基石。每日保養:操作前檢查液壓油位、潤滑油位;檢查各導軌、絲杠有無異物并擦拭干凈;工作結束后,必須徹底清理設備內外的鐵屑和油污,尤其是模具和工件夾持區域。每周保養:檢查傳動皮帶的張緊度,過松或過緊都會影響傳動效率;檢查各部位連接螺栓是否松動;清理冷卻液水箱口的雜質。每月保養:對導軌、滾珠絲杠等關鍵運動部件加注適量的潤滑脂;檢查液壓系統有無滲漏;清洗或更換冷卻液的過濾網。每半年/年度保養:應由專業人員進行,包括更換液壓油和潤滑油;檢查伺服電機、主軸軸承等**部件的狀態與溫升;檢測系統的幾何精度(如主軸的平行度);對電氣系統進行緊固與除塵。建立詳細的設備保養記錄,遵循“預防為主”的原則,能將故障率降至比較低。江西高精密滾牙機壽命