2025-11-11 01:10:20

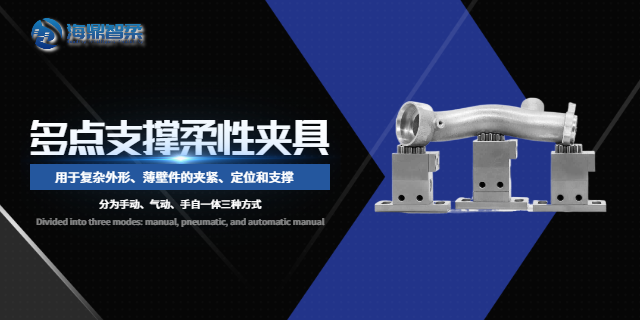

針對航天運載火箭箭體蒙皮的焊接工序,海鼎智柔多點支撐柔性夾具提供了可靠的解決方案。火箭箭體蒙皮焊接要求極高的密封性和結構強度,焊接過程中的熱變形是影響質量的關鍵因素。傳統夾具的固定支撐方式無法補償焊接熱應力,易導致蒙皮出現翹曲或焊縫開裂。海鼎智柔的夾具采用模塊化支撐設計,支撐點配備溫度傳感器和壓力反饋裝置,在焊接過程中,能根據實時溫度變化自動調節支撐力度和位置,通過柔性支撐抵消熱變形。同時,夾具的支撐頭采用耐高溫合金材料,可承受300℃以上的焊接高溫,避免支撐單元因熱損傷影響精度。在某型號運載火箭的箭體蒙皮焊接中,應用該夾具后,焊縫的氣密性檢測合格率從85%提升至**,焊接后的蒙皮直線度誤差控制在以內,為火箭的**發射提供了堅實保障。 多點支撐柔性夾具,為您的產品質量保駕護航!陜西動車使用多點支撐柔性夾具配件

汽車外飾**杠的加工組裝對夾具的要求極為嚴苛,因其不僅要滿足外觀美觀,還要具備一定的強度以應對碰撞。**杠多為大型曲面結構,采用聚丙烯等材料注塑而成,加工時易出現回彈變形。海鼎智柔多點支撐柔性夾具針對這一問題,采用了“自適應支撐矩陣”技術,在**杠的切邊、打孔等工序中,通過數百個可升降的支撐柱形成均勻的支撐面,實時補償材料應力釋放導致的形變。夾具的支撐點配備壓力傳感器,能根據材料的厚度和硬度自動調節力度,確保在加工過程中**杠既不會因夾持過緊而破裂,也不會因夾持過松而晃動。在與車身的裝配環節,夾具能準確對齊安裝孔,使**杠與車身的縫隙控制在以內,提升了整車的密封性和美觀度。某新能源汽車企業應用該夾具后,**杠的加工周期縮短了30%,廢品率下降了70%,每年節省原材料成本超50萬元。 陜西動車使用多點支撐柔性夾具配件多點支撐柔性夾具,夾持異形工件,快速切換。

汽車內飾座椅的加工組裝對舒適度和**性有著直接影響,其中座椅靠背的曲面造型和骨架焊接是關鍵工序。海鼎智柔多點支撐柔性夾具根據人體工程學原理,在座椅靠背的焊接過程中,布置了符合背部曲線的支撐點,確保焊接時骨架的變形量控制在以內。對于座椅的海綿墊包覆工序,夾具采用可調節的氣壓支撐,使海綿墊在包覆過程中受力均勻,避免出現凹陷或鼓起。此外,夾具的支撐點還能根據海綿的密度自動調整壓力,保護海綿的彈性結構。某座椅生產企業應用該夾具后,座椅的舒適度評分提高了15%,焊接強度達標率從90%提升至99%,極大地增強了產品的市場競爭力。

**器械的生產關乎生命健康,對零部件的加工精度和質量穩定性要求極高。海鼎智柔多點支撐柔性夾具憑借其優越的性能,在**器械非標自動化生產中發揮著關鍵作用。以人工關節、心臟起搏器等精密**器械部件為例,我們的夾具采用特殊的生物相容性柔性支撐材料,結合先進的傳感器反饋系統,能夠在加工過程中對工件進行精細定位和穩定支撐,確保在精密磨削、拋光等工序中,工件表面不受損傷,尺寸精度和表面質量達到比較好。這不僅為**器械產品的**有效性提供了可靠保障,更為患者的健康福祉貢獻了重要力量。 多點支撐柔性夾具,體積小,負載大。

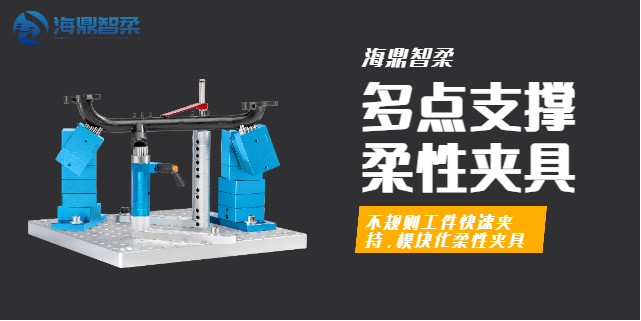

曲面鈑金加工長期受困于傳統夾具“一工件一工裝”的局限,復雜曲面適配難、夾持變形大、換型效率低等問題嚴重制約產能與品質。海鼎智柔多點支撐柔性夾具憑借模塊化支撐矩陣設計,打破傳統桎梏——每平方米高密度分布的支撐單元,可根據曲面鈑金的曲率變化自動調整高度與位置,實現“點對點”準確貼合,定位精度達±,徹底解決薄壁鈑金件夾持變形難題。針對多品種小批量生產需求,夾具無需更換主體,通過軟件調用預設方案,5-10分鐘即可完成換型,較傳統夾具效率提升90%以上。某汽車鈑金零部件企業引入后,曲面車門鈑金件加工合格率從78%躍升至,換型成本降低70%,用技術實力證明:選擇海鼎智柔,就是選擇曲面鈑金加工的精度與效率雙重飛躍。 多點支撐夾具,為汽車、電子、航空航天等行業賦能!北京手動多點支撐柔性夾具配件

多點支撐柔性夾具,提升生產效率,降低運營成本!陜西動車使用多點支撐柔性夾具配件

船舶制造工程浩大,異型工件眾多,多點支撐柔性夾具大顯身手。如船舶螺旋槳,其葉片呈復雜的扭曲狀,且尺寸巨大,材料多為銅合金或不銹鋼。多點支撐柔性夾具的大面積分布式支撐能力就派上了用場,它能根據葉片不同部位的曲率與受力特點,合理配置支撐點,在切割、打磨等工序中,確保葉片穩定,提高加工精度。在焊接工藝中,通過精確控制支撐點,使葉片拼接部位緊密貼合,防止焊接變形,打造出高性能的船舶螺旋槳,助力巨輪破浪前行,推動船舶工業蓬勃發展。 陜西動車使用多點支撐柔性夾具配件