2025-10-31 03:11:45

新一代磁性耦合器通過集成智能監控系統,從 “被動維護” 向 “預測性維護” 轉型,大幅提升設備運維效率。系統重心包含三類傳感器:扭矩傳感器實時監測傳遞扭矩變化,判斷負載是否異常;溫度傳感器監測永磁體與導體盤溫度,防止高溫導致的磁性能衰減;間隙傳感器實時采集主動轉子與從動轉子的間隙數據,預警間隙異常引發的傳動效率下降。傳感器數據通過物聯網模塊上傳至云端平臺,平臺結合 AI 算法分析設備運行趨勢,當監測到扭矩波動超過 10%、溫度超 120℃或間隙偏差超 0.2mm 時,自動推送預警信息,并生成維護建議。例如,某電廠的引風機磁性耦合器,通過智能系統提前 72 小時預警永磁體溫度異常,運維人員及時更換散熱部件,避免了因磁體退磁導致的停機故障,將突發故障發生率降低 70% 以上,延長了設備的有效運行時間。非接觸磁力輪的結構設計極具創新性,摒棄了傳統傳動輪的軸、軸承等易損部件,有效簡化了整體構造。氫能源應用永磁阻尼器批發價格

隨著科技的持續進步,電機磁性聯軸器正朝著智能化、高效化方向不斷發展。新材料領域的突破為其性能提升帶來新契機,新型磁性材料的研發與應用,有望進一步增強磁體性能,提高能量傳輸效率與穩定性。同時,智能化技術的深度融合,使電機磁性聯軸器能夠搭載傳感器與智能控制系統,實現對運行狀態的實時監測,包括扭矩、轉速、溫度等參數,通過數據分析及時發現潛在故障并進行預警,提升設備的智能化管理水平。此外,通過優化設計與制造工藝,未來的電機磁性聯軸器將在體積更小、重量更輕的同時,實現更高的功率密度,從而適用于更多新興領域,持續推動傳動技術的創新與變革。微型磁性永磁磁力耦合器批發價格永磁耦合器的安裝與維護便利性是其在工業應用中的又一重要優勢。

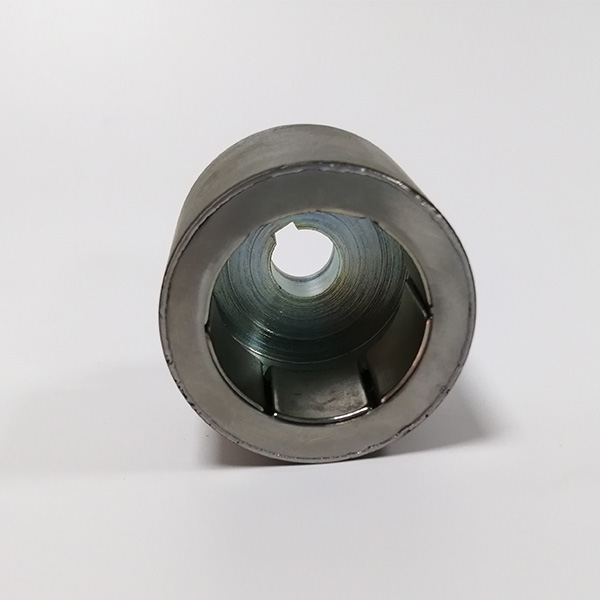

永磁耦合器是一種基于磁場感應原理實現動力傳遞的新型傳動設備,主要用于電機與負載(如泵、風機、壓縮機)之間的非接觸式動力連接,重心作用是通過磁場作用緩沖啟動沖擊、調節負載轉速,保護電機與負載設備,同時實現節能運行。其重心結構由三部分組成:一是主動轉子,與電機輸出軸連接,內置較強度釹鐵硼永磁體,通過特殊磁路設計形成穩定強磁場;二是從動轉子,與負載輸入軸連接,通常為銅或鋁制導體盤,可感應主動轉子的磁場產生渦流,進而形成電磁力實現動力傳遞;三是調節機構,部分可調式永磁耦合器配備間隙調節組件(如電動或手動調節裝置),通過改變主動轉子與從動轉子的磁場耦合間隙,調節傳遞扭矩與輸出轉速,適配不同工況需求。外殼多采用鑄鐵或鋁合金材質,具備防塵、散熱功能,確保設備在工業環境中穩定運行。?

調速型永磁耦合器是在傳統永磁耦合器基礎上升級的傳動設備,重心定位是解決電機與負載間的動態轉速調節問題,主要應用于需根據工況變化調整負載轉速的場景,如電廠風機、化工泵、水處理曝氣設備等。其重心功能區別于固定傳動比的傳動設備,通過主動調控磁場耦合強度,實現負載轉速的無級調節,同時保留永磁耦合器非接觸傳動的優勢。與普通可調式永磁耦合器相比,其調速精度更高(轉速調節誤差≤1%)、響應速度更快(調速響應時間≤0.5 秒),且具備更完善的閉環控制能力,可根據負載反饋信號(如壓力、流量、溫度)自動調整轉速,滿足工業生產中動態負載的調速需求,避免傳統節流、降壓等調節方式造成的能源浪費,是工業節能改造的關鍵設備之一。?磁力耦合器的全封閉設計使其在密封和**方面具有明顯的優勢。

磁力輪磁環的制造工藝復雜,需嚴格把控各環節質量,確保磁環性能達標且批次一致性好。重心工藝環節包括:一是原料配比,需根據磁環材質精細控制稀土元素、鐵、硼等成分的比例(如釹鐵硼磁環需控制釹含量在 28%-33%),避免成分偏差導致磁性能下降;二是成型工藝,采用粉末冶金法將磁粉壓制成環形坯體,壓制壓力需均勻(通常為 150-200MPa),防止坯體密度不均導致磁環開裂或磁性能波動;三是燒結與時效處理,釹鐵硼磁環需在 1050-1100℃高溫下燒結,形成致密的晶體結構,隨后進行時效處理(如 500℃保溫 2 小時),提升磁體的矯頑力;四是充磁與檢測,采用特用充磁機按設計的磁極方向與強度進行充磁,充磁后需通過磁通計、高斯計檢測磁通量與表面磁場強度,確保符合設計要求;五是表面處理,為提升抗腐蝕能力,磁環表面需進行鍍層處理(如釹鐵硼磁環常用鎳銅鎳三層鍍層,鹽霧測試可達 1000 小時以上),或涂抹防銹涂層,避免使用中因銹蝕影響磁性能。磁性聯軸器可與智能控制系統融合,實現扭矩轉速實時監測。氫能源應用永磁阻尼器批發價格

大扭矩磁性聯軸器需采用多組磁體陣列,提升扭矩傳遞能力。氫能源應用永磁阻尼器批發價格

在多軸同步傳動場景中,磁性耦合器通過靈活的適配方案,簡化傳統復雜的傳動系統結構。傳統多軸傳動需通過齒輪箱、分動箱等部件實現動力分配,系統結構復雜、傳動效率低(通常 85%-90%),且易因單軸故障引發整體停機。而磁性耦合器可采用 “一主多從” 的多軸傳動設計,主動轉子連接動力源,多個從動轉子分別連接不同負載軸,通過統一的磁場區域實現動力同步分配,傳動效率提升至 95% 以上。在自動化生產線的多工位輸送系統中,這種方案無需復雜的機械分動結構,即可實現 8-12 個輸送軸的同步傳動,且單軸負載出現異常時,該軸產生滑差,不影響其他軸運行,提高了系統的容錯能力。同時,通過調節各從動轉子與主動轉子的間隙,可實現不同軸的轉速微調,滿足多工位差異化的傳動需求,簡化了系統的調試與維護流程。氫能源應用永磁阻尼器批發價格