2025-10-16 04:20:02

溶膠–凝膠路徑的**思路是在溶液中先構筑“分子級均勻”的無機網絡,再經低溫熱處理獲得陶瓷。以氧化鋯為例,把四丁氧基鋯溶于乙醇后,逐滴滴加去離子水和少量鹽酸,鋯醇鹽隨即水解生成Zr–OH,羥基進一步縮聚成Zr–O–Zr三維網絡,形成透明溶膠。溶膠在室溫靜置陳化使網絡充分交聯,經旋轉蒸發脫除溶劑即可得到蓬松的干凝膠,輕度研磨后即為粒徑亞微米、元素均勻的前驅粉體。若目標為碳化硅,則采用有機聚合物路線:先以甲基三氯硅烷與二甲基二氯硅烷為原料,在惰性氣氛下進行水解-縮聚,得到主鏈含Si–C鍵的聚碳硅烷。該聚合物可在1000–1400℃惰性氣氛中裂解,Si–C鍵斷裂并重排,**終轉化為β-SiC納米晶。通過調節硅烷比例、催化劑種類及裂解升溫速率,可精確控制聚合物分子量、支化度及陶瓷產率,進而決定**終SiC陶瓷的密度、晶粒尺寸與力學性能。通過 X 射線衍射分析可以研究陶瓷前驅體在熱處理過程中的相轉變行為。上海耐高溫陶瓷前驅體價格

陶瓷前驅體在能源器件中正展現多層級的創新價值。首先,在低溫質子陶瓷燃料電池方向,清華大學董巖皓團隊提出“界面反應燒結”策略,通過可控表面酸化與共燒工藝,使氧電極與電解質之間形成化學鍵合,***降低界面極化;該器件在 350 °C 仍具 300 mW cm?? 峰值功率,600 °C 時更可達 1.6 W cm??,突破了傳統質子導體需 500 °C 以上才能高效運行的限制。其次,在固體氧化物燃料電池方面,研究者以金屬醇鹽、鹵化物為前驅體,采用溶膠-凝膠或水熱法精細調控晶粒尺寸與孔隙分布,制備出釔穩定氧化鋯(YSZ)電解質薄膜;其致密微觀結構可在 700–800 °C 下保持高氧離子電導率,降低歐姆損耗,提高系統效率。再次,在鋰離子電池領域,董巖皓合作者將陶瓷前驅體技術延伸至正極表面改性:通過滲鑭均勻包覆結合行星離心解團,消除氧化鋰鈷顆粒表面應力集中,阻斷應力腐蝕裂紋擴展,從而將高電壓循環窗口拓展至 4.8 V,***抑制副反應并延長壽命。三類案例共同表明,陶瓷前驅體不僅可在多溫區實現界面/體相協同優化,還能跨燃料電池與鋰電兩大體系,持續推動高能量密度、長壽命能源器件的發展。江蘇防腐蝕陶瓷前驅體哪家好利用傅里葉變換紅外光譜可以分析陶瓷前驅體的化學結構和官能團。

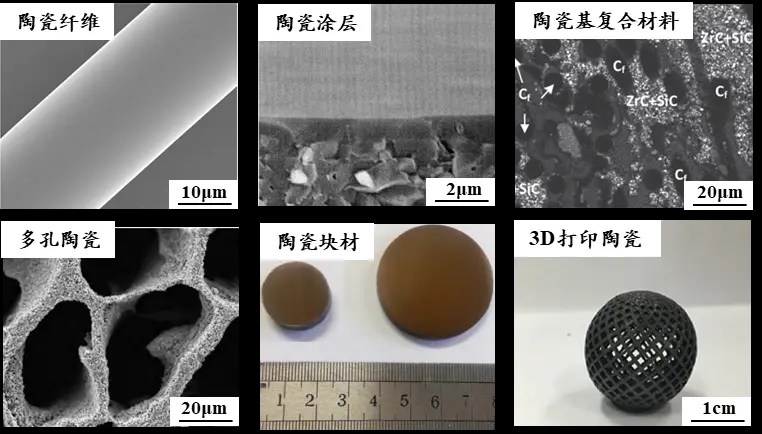

在航天熱防護體系中,陶瓷前驅體扮演著“幕后英雄”的角色,其貢獻可從兩條主線展開。***條主線是輕質熱結構部件。以 C/SiC 復合材料為例,通過前驅體浸漬裂解(PIP)工藝,可在碳纖維預制體內原位生成 SiC 基體,制得的構件被***用于飛行器頭錐、迎風面、翼前緣及體襟翼等高熱流區域。若將前驅體升級為含硼、氮的 SiBCN 體系,所得 C/SiBCN 材料在 1400 ℃空氣中的氧化動力學常數***低于傳統 SiC,意味著抗氧化能力再上新臺階;即便溫度升至 1600 ℃,其彎曲強度仍維持在 450 MPa 以上,相較室溫 489 MPa 幾乎無衰減,展現出***的高溫結構保持率。第二條主線是超高溫防熱涂層。借助乙烯基聚碳硅烷與鈦、鋯、鉿無氧金屬配合物共聚得到的單源先驅體,經放電等離子燒結(SPS)可在基體中形成 (Ti,Zr,Hf)C/SiC 納米復相陶瓷。該材料在 2200 ℃等離子燒蝕環境中,線燒蝕率低至 ?0.58 μm/s,幾乎實現了“零剝蝕”,為高超聲速飛行器再入段提供了可靠的熱屏障。

在電磁屏蔽與復雜構型制造兩端,聚碳硅烷/烯丙基酚醛(PCS/APR)這一陶瓷前驅體體系正顯示出跨界優勢。研究團隊把 PCS/APR 與碳納米管(CNT)共混,通過逐層涂覆與低溫交聯,得到厚度* 50 ?m 的多層 SiC/CNT 復合薄膜。該薄膜在室溫下的電磁屏蔽效能高達 73 dB,遠超商用標準;當氧-乙炔焰模擬燒蝕環境時,薄膜表面的前驅體原位陶瓷化形成致密 SiC 層,成功抑制 CNT 氧化失重,燒蝕后仍維持 30 dB 的屏蔽水平,實現了“高溫不脆、燒蝕不癱”的雙重目標。與此同時,陶瓷增材制造正借前驅體之力突破幾何極限:光固化 3D 打印直接把含 PCS/APR 的感光漿料按 CAD 數據逐層固化,獲得蜂窩、點陣、隨形流道等復雜坯體;再經脫脂-燒結,陶瓷晶粒在納米尺度均勻長大,**終部件既輕又強,壁厚可低至 0.1 mm,為航天熱防護、高頻電子封裝及輕量化結構提供了前所未有的設計自由度。金屬有機陶瓷前驅體能夠制備出兼具金屬和陶瓷特性的復合材料,應用于航空發動機等領域。

陶瓷前驅體正成為半導體產業鏈的“多面手”。其低黏度液態形態賦予出色的流動與可塑性,可借注模壓制一步獲得形狀復雜的陶瓷坯體;固化并高溫燒結后,即得尺寸精細、導熱優良且化學惰性的襯底,為高頻、高壓、大功率芯片提供穩固平臺。若采用離子蒸發沉積,前驅體先氣化再于基底表面定向沉積,可在納米尺度精確控制薄膜厚度與組分,***用于電子與光學器件。噴霧干燥則把前驅體溶液瞬間霧化成球形粉體,流動性與可壓性俱佳,方便后續成形高密度陶瓷件。氧化銦錫(ITO)前驅體經溶液工藝即可制成透明導電電極,兼顧透光與導電,已成為液晶面板和有機發光二極管的**層;二氧化硅(SiO?)前驅體則通過化學氣相沉積在芯片表面生成致密絕緣層,有效隔離不同導電區域,防止漏電與短路,***提升器件的穩定性與壽命。熱壓燒結是將陶瓷前驅體轉化為致密陶瓷材料的常用工藝之一。江蘇防腐蝕陶瓷前驅體哪家好

水熱合成法可以制備出具有特殊形貌和性能的陶瓷前驅體。上海耐高溫陶瓷前驅體價格

陶瓷前驅體在能源場景落地時的瓶頸。***,電化學-機械耦合疲勞被嚴重低估:在鈉硫電池中,β-Al?O?前驅體雖初看致密,但在Na?反復嵌脫產生的1.2 %體積應變下,晶界處的玻璃相逐漸塑性流動,300次循環后微裂紋密度增加一個量級,致使自放電率陡升。第二,離子傳導路徑的“動態堵塞”現象:NASICON型Li?.?Al?.?Ti?.?(PO?)?前驅體在快充時因局部焦耳熱超過120 ℃,Ti??被還原為Ti??并伴隨晶格氧釋放,瞬態電子電導率提高10?倍,造成內部短路風險,而傳統EIS無法捕捉這種秒級瞬變。第三,供應鏈的“**碳足跡”:高純有機金屬前驅體(如Hf-alkoxide)需經6步溶劑純化,每生產1 kg產品排放14 kg CO?-eq,若按2030年全球SOEC部署目標折算,其間接排放將抵消電解水制氫減排量的8 %。第四,退役器件的“化學身份丟失”:當SiC纖維前驅體復合的燃氣輪機葉片報廢后,熱障涂層中的Yb?Si?O?與基體發生互擴散,稀土元素以原子尺度固溶,現有濕法冶金無法選擇性回收,造成高價值元素不可逆流失。這些跨尺度、跨學科的隱性挑戰,要求建立實時工況數字孿生平臺,將原子缺陷動力學、碳足跡評估與循環經濟模型同步耦合,才能避免“技術就緒”假象下的系統性失效。上海耐高溫陶瓷前驅體價格