2025-11-05 01:17:38

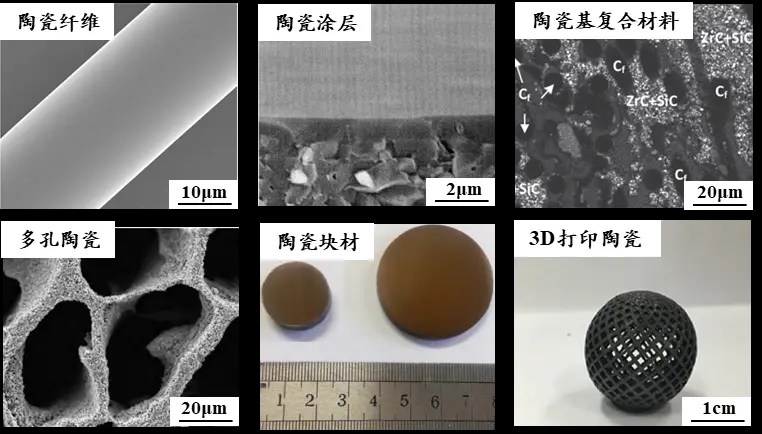

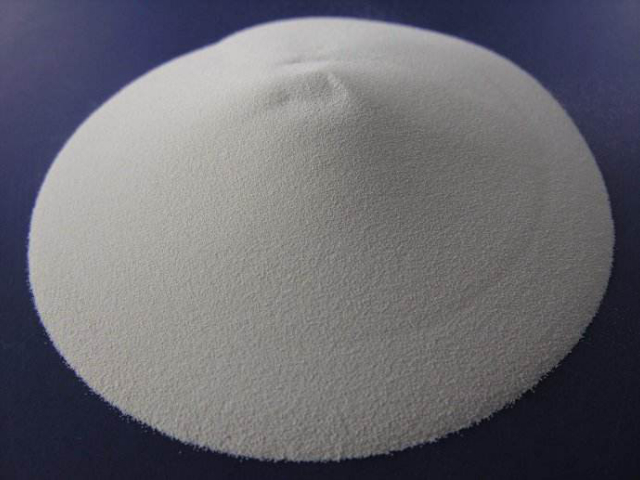

陶瓷前驅(qū)體在半導(dǎo)體產(chǎn)業(yè)鏈中的角色日益多元,首要用途便是構(gòu)建性能***的襯底。得益于其低溫下的流動(dòng)性和可塑性,液態(tài)前驅(qū)體可通過注模或注射成型被精細(xì)地填充到復(fù)雜模具中,再經(jīng)交聯(lián)-脫脂-燒結(jié)三步,轉(zhuǎn)化為尺寸精度高、壁厚均勻的三維陶瓷坯體;該襯底不僅熱導(dǎo)率高、化學(xué)惰性佳,還能在高頻、高壓、高功率場(chǎng)景中為芯片提供穩(wěn)固的機(jī)械支撐與優(yōu)異的電學(xué)界面。薄膜層面,離子蒸發(fā)沉積把陶瓷前驅(qū)體氣化后,以原子/離子束形式在目標(biāo)基底上逐層沉積,厚度可控制在納米級(jí),成分亦可通過共蒸發(fā)實(shí)時(shí)調(diào)節(jié),***用于射頻濾波器、微型傳感器及光學(xué)窗口的介電層。若需粉體,則將前驅(qū)體溶液經(jīng)噴霧干燥瞬間造粒,得到的球形陶瓷粉流動(dòng)性較好,可直接用于干壓、等靜壓或3D打印,進(jìn)一步制造高致密的封裝外殼或散熱基座。金屬有機(jī)陶瓷前驅(qū)體能夠制備出兼具金屬和陶瓷特性的復(fù)合材料,應(yīng)用于航空發(fā)動(dòng)機(jī)等領(lǐng)域。陜西特種材料陶瓷前驅(qū)體涂料

陶瓷前驅(qū)體已成為全球材料學(xué)界共同矚目的焦點(diǎn)。與先行一步的日本、德國(guó)相比,我國(guó)在這一賽道尚處加速追趕期:實(shí)驗(yàn)室層面的配方設(shè)計(jì)、工藝參數(shù)優(yōu)化已具雛形,但規(guī)模化制備的一致性、批次穩(wěn)定性以及面向終端器件的快速迭代能力仍顯薄弱,成果從書架走向貨架的通道尚未完全打通。展望未來,服役環(huán)境的極端化將倒逼陶瓷前驅(qū)體向“三更高”目標(biāo)升級(jí)——更長(zhǎng)的熱循環(huán)壽命、更高的極限溫度、更優(yōu)異的力學(xué)承載。為此,無氧體系(如SiBCN、ZrC-SiC)以及可原位生成多相強(qiáng)韌化結(jié)構(gòu)的多元復(fù)相前驅(qū)體將成為攻關(guān)重點(diǎn)。伴隨增材制造、3D打印、等離子噴涂等跨學(xué)科技術(shù)的滲透,陶瓷前驅(qū)體的成型方式也將突破傳統(tǒng)注漿、熱壓的束縛,向復(fù)雜構(gòu)件一體化快速固化演進(jìn);同時(shí),其在高超聲速飛行器熱防護(hù)、第四代核能包殼、5G高頻基板等新興場(chǎng)景的滲透率將持續(xù)攀升,推動(dòng)整個(gè)產(chǎn)業(yè)鏈由“跟跑”邁向“并跑”乃至“**”。江蘇防腐蝕陶瓷前驅(qū)體哪家好溶膠 - 凝膠法制備陶瓷前驅(qū)體具有工藝簡(jiǎn)單、成本低廉等優(yōu)點(diǎn)。

陶瓷前驅(qū)體在能源器件中正展現(xiàn)多層級(jí)的創(chuàng)新價(jià)值。首先,在低溫質(zhì)子陶瓷燃料電池方向,清華大學(xué)董巖皓團(tuán)隊(duì)提出“界面反應(yīng)燒結(jié)”策略,通過可控表面酸化與共燒工藝,使氧電極與電解質(zhì)之間形成化學(xué)鍵合,***降低界面極化;該器件在 350 °C 仍具 300 mW cm?? 峰值功率,600 °C 時(shí)更可達(dá) 1.6 W cm??,突破了傳統(tǒng)質(zhì)子導(dǎo)體需 500 °C 以上才能高效運(yùn)行的限制。其次,在固體氧化物燃料電池方面,研究者以金屬醇鹽、鹵化物為前驅(qū)體,采用溶膠-凝膠或水熱法精細(xì)調(diào)控晶粒尺寸與孔隙分布,制備出釔穩(wěn)定氧化鋯(YSZ)電解質(zhì)薄膜;其致密微觀結(jié)構(gòu)可在 700–800 °C 下保持高氧離子電導(dǎo)率,降低歐姆損耗,提高系統(tǒng)效率。再次,在鋰離子電池領(lǐng)域,董巖皓合作者將陶瓷前驅(qū)體技術(shù)延伸至正極表面改性:通過滲鑭均勻包覆結(jié)合行星離心解團(tuán),消除氧化鋰鈷顆粒表面應(yīng)力集中,阻斷應(yīng)力腐蝕裂紋擴(kuò)展,從而將高電壓循環(huán)窗口拓展至 4.8 V,***抑制副反應(yīng)并延長(zhǎng)壽命。三類案例共同表明,陶瓷前驅(qū)體不僅可在多溫區(qū)實(shí)現(xiàn)界面/體相協(xié)同優(yōu)化,還能跨燃料電池與鋰電兩大體系,持續(xù)推動(dòng)高能量密度、長(zhǎng)壽命能源器件的發(fā)展。

掃描電子顯微鏡(SEM)與能譜儀(EDS)的聯(lián)合技術(shù),為追蹤陶瓷前驅(qū)體在升溫過程中的結(jié)構(gòu)-成分協(xié)同變化提供了直觀而精細(xì)的手段。掃描電鏡利用高能電子束掃描樣品表面,獲得納米至微米尺度的三維形貌圖;能譜則在同一微區(qū)采集特征 X 射線,實(shí)時(shí)給出元素種類、含量及面分布信息。實(shí)驗(yàn)時(shí),將同一批前驅(qū)體粉末或涂層分別置于 200 ℃、400 ℃、600 ℃、800 ℃等溫區(qū)進(jìn)行等溫?zé)崽幚恚S后快速冷卻并噴金,即可在同一視野內(nèi)對(duì)比觀察。隨著溫度升高,若 SEM 圖像出現(xiàn)晶粒異常長(zhǎng)大、孔洞擴(kuò)張、裂紋萌生或表面熔融,而 EDS 譜圖顯示 C、N 等非金屬元素迅速揮發(fā)、Si 或金屬元素富集形成氧化層,則可判定前驅(qū)體骨架已發(fā)生***分解或氧化,熱穩(wěn)定性不足;反之,若表面形貌保持致密、元素比例幾乎不變,則表明材料在設(shè)定溫度區(qū)間內(nèi)結(jié)構(gòu)完整。該技術(shù)尤其適用于評(píng)估熱障涂層、燃料電池電解質(zhì)薄膜等場(chǎng)景:只需在微區(qū)尺度內(nèi)同時(shí)記錄“形貌-成分”雙通道數(shù)據(jù),即可量化涂層的高溫抗氧化能力,為工藝窗口的優(yōu)化提供直接證據(jù)。陶瓷前驅(qū)體的交聯(lián)特性對(duì)陶瓷產(chǎn)品的微觀結(jié)構(gòu)和性能有重要影響。

先進(jìn)制造浪潮正把陶瓷前驅(qū)體推向精細(xì)**時(shí)代。借助高分辨率三維打印,醫(yī)師可將患者CT數(shù)據(jù)直接轉(zhuǎn)化為STL文件,驅(qū)動(dòng)光固化或噴墨系統(tǒng)把陶瓷前驅(qū)體漿料堆積成與缺損部位微米級(jí)吻合的植入體;孔隙率、壁厚及表面微拓?fù)渚砂葱枵{(diào)整,術(shù)中無需再切削健康骨組織,創(chuàng)傷與并發(fā)癥***降低。材料層面,下一代陶瓷前驅(qū)體不再只是“硬支架”。通過離子摻雜、表面接枝或微膠囊化,可在同一結(jié)構(gòu)中并行賦予多重功能:一方面,將化療藥、生長(zhǎng)因子或***封裝于可降解微球,再均勻分布于陶瓷基體,實(shí)現(xiàn)長(zhǎng)達(dá)數(shù)周至數(shù)月的零級(jí)緩釋,提高局部濃度而減少全身毒性;另一方面,嵌入導(dǎo)電納米線或量子點(diǎn)傳感器后,植入體可實(shí)時(shí)采集pH、溫度、應(yīng)力或葡萄糖信號(hào),經(jīng)無線模塊回傳至移動(dòng)終端,為術(shù)后**和慢病管理提供連續(xù)數(shù)據(jù)。未來,兼具力學(xué)支撐、藥物遞送、生物傳感和影像對(duì)比功能的“智能陶瓷”將成為個(gè)性化***的**載體。采用 3D 打印技術(shù)與陶瓷前驅(qū)體相結(jié)合,可以制造出復(fù)雜形狀的陶瓷構(gòu)件。江蘇防腐蝕陶瓷前驅(qū)體哪家好

利用靜電紡絲技術(shù)結(jié)合陶瓷前驅(qū)體熱解,可以制備出直徑均勻、性能優(yōu)異的陶瓷纖維。陜西特種材料陶瓷前驅(qū)體涂料

把聚碳硅烷與烯丙基酚醛(PCS/APR)混合,得到一種可交聯(lián)的聚合物陶瓷前驅(qū)體;把它與碳納米管層層復(fù)合,只需50?m的薄膜即可在X波段取得73dB的屏蔽衰減,大幅優(yōu)于傳統(tǒng)金屬網(wǎng)或?qū)щ娡繉印5入x子燒蝕測(cè)試顯示,純碳納米管膜在高溫中迅速氧化失效,而PCS/APR基SiC/CNT復(fù)合膜表面在燒蝕后仍保留致密SiC陶瓷層,內(nèi)部導(dǎo)電網(wǎng)絡(luò)未被破壞,屏蔽值仍有30dB,完全滿足商業(yè)電磁防護(hù)標(biāo)準(zhǔn)。另一方面,陶瓷增材制造也大量依賴這類前驅(qū)體。通過高分辨率光固化3D打印,先把含陶瓷前驅(qū)體的光敏漿料逐層固化,形成具有蜂窩、晶格、薄壁等復(fù)雜幾何的“生坯”;再經(jīng)低溫脫脂去除有機(jī)相,***在惰性氣氛中燒結(jié),即可得到密度高、強(qiáng)度大的SiC或SiCN陶瓷部件。整個(gè)過程無需模具,設(shè)計(jì)自由度極高,適合制造輕量化、一體化的天線罩、熱交換器或航天支架,既節(jié)省材料又縮短迭代周期。陜西特種材料陶瓷前驅(qū)體涂料