2025-10-31 00:21:14

中小機械加工廠常陷 “人少設(shè)備散” 困境:10-20 臺 CNC 設(shè)備需人工逐臺巡檢,故障發(fā)現(xiàn)滯后、利用率難統(tǒng)計。CNC 物聯(lián)管理平臺通過傳感器實時采集轉(zhuǎn)速、電流、主軸溫度等數(shù)據(jù),管理人員手機端即可監(jiān)控設(shè)備狀態(tài)。當(dāng)主軸溫度超閾值,系統(tǒng) 10 秒內(nèi)推送預(yù)警,故障響應(yīng)時間從 2 小時壓縮至 20 分鐘;同時自動統(tǒng)計設(shè)備利用率,幫助某五金廠識別 3 臺閑置率超 30% 的設(shè)備,優(yōu)化排產(chǎn)后月加工量提升 15%,單臺設(shè)備能耗降低 8%,用數(shù)字化手段讓設(shè)備管理更高效、更精確。利用平臺的生產(chǎn)報表功能,自動生成詳細(xì)生產(chǎn)報告,方便數(shù)據(jù)分析。溫州智能CNC物聯(lián)管理平臺售后服務(wù)

CNC 設(shè)備突發(fā)故障、維修慢,耽誤生產(chǎn)?試試 CNC 物聯(lián)管理平臺的智能運維功能!平臺會持續(xù)監(jiān)測設(shè)備運行狀態(tài),通過算法分析設(shè)備磨損趨勢,比如主軸、導(dǎo)軌的使用情況,可能出現(xiàn)的故障,在設(shè)備出問題前就提醒維護(hù),實現(xiàn) “預(yù)測性維修”,避免突發(fā)停機。就算設(shè)備真出故障,平臺也能自動上傳故障代碼、定位故障部件,維修人員不用再反復(fù)排查,拿著手機就能看維修指南、查備件庫存,快速完成維修。同時,平臺還能記錄每臺設(shè)備的維修歷史、保養(yǎng)周期,幫企業(yè)制定精確的維護(hù)計劃,延長設(shè)備使用壽命,減少維修成本。寧波購買CNC物聯(lián)管理平臺產(chǎn)品介紹利用平臺的質(zhì)量檢測功能,實時監(jiān)測 CNC 加工產(chǎn)品質(zhì)量,降低次品率。

高精密加工保障,守住 “微米級精度底線”。航空航天零部件加工對精度要求嚴(yán)苛,某葉片廠曾因參數(shù)偏差導(dǎo)致批量報廢。CNC 物聯(lián)管理平臺實時采集主軸跳動、切削液溫度等 20 項關(guān)鍵參數(shù),設(shè)置微米級預(yù)警閾值 —— 當(dāng)進(jìn)給量偏差超 0.005mm 時,設(shè)備立即停機,從源頭避免不良品產(chǎn)生。平臺還存儲 1 年歷史數(shù)據(jù),技術(shù)團(tuán)隊可回溯分析優(yōu)化工藝,終葉片合格率從 92.3% 升至 98.5%,單月節(jié)省原材料成本超 12 萬元,為高精密加工提供 “零容錯” 保障,讓生產(chǎn)更安心。

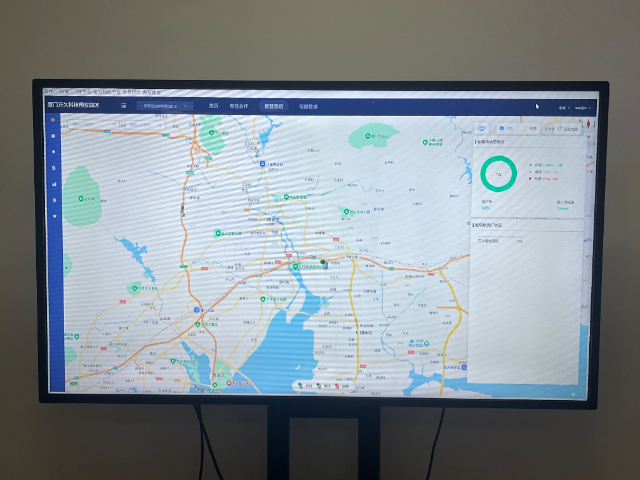

。告別生產(chǎn)黑盒,讓每一臺CNC都成為數(shù)據(jù)金礦作為生產(chǎn)管理者,您是否經(jīng)常面臨這樣的困境:車間里機器轟鳴,看似一片繁忙,但月底核算時效率卻總是不盡如人意?訂單交付周期為何難以預(yù)估?設(shè)備利用率到底是多少?這些問題的根源,在于生產(chǎn)過程的“黑盒”狀態(tài)。我們的CNC物聯(lián)管理平臺,正是為您打開這個“黑盒”的鑰匙。通過在每臺機床加裝物聯(lián)網(wǎng)關(guān),我們實現(xiàn)了設(shè)備數(shù)據(jù)的實時、自動采集。您無需再依賴人工填報表,在辦公室的屏幕上,就能對整個車間的生產(chǎn)狀態(tài)一目了然。基于物聯(lián)網(wǎng)的 CNC 管理平臺,實現(xiàn)設(shè)備全生命周期管理,延長設(shè)備使用壽命。

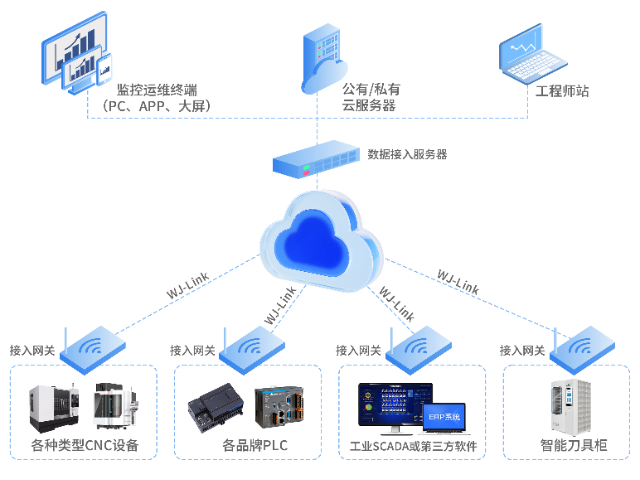

CNC物聯(lián)網(wǎng)管理平臺是將數(shù)控設(shè)備與物聯(lián)網(wǎng)技術(shù)深度融合的智能系統(tǒng),廣泛應(yīng)用于現(xiàn)代制造業(yè)。平臺通過傳感器實時采集CNC設(shè)備的運行數(shù)據(jù),結(jié)合云計算與大數(shù)據(jù)分析,實現(xiàn)生產(chǎn)過程的可視化、智能化管理。該平臺有效打破信息孤島,支持多品牌、多型號設(shè)備接入,如發(fā)那科、西門子、三菱等,實現(xiàn)數(shù)據(jù)統(tǒng)一匯聚與集中管理。企業(yè)可實時掌握生產(chǎn)進(jìn)度、設(shè)備狀態(tài)、工藝參數(shù)等信息,提升生產(chǎn)透明度。同時,平臺支持遠(yuǎn)程監(jiān)控、預(yù)測性維護(hù)與異常告警,減少停機時間,提高設(shè)備利用率。此外,CNC物聯(lián)網(wǎng)平臺助力企業(yè)實現(xiàn)精益生產(chǎn)與質(zhì)量溯源,推動數(shù)字化轉(zhuǎn)型。在工業(yè)4.0背景下,其與5G、AI等技術(shù)融合,正成為智能制造的支撐,制造業(yè)邁向高效、柔性、智能化的未來。該平臺引入人工智能技術(shù),智能優(yōu)化 CNC 生產(chǎn)流程,提升生產(chǎn)效益。寧波購買CNC物聯(lián)管理平臺產(chǎn)品介紹

利用平臺的生產(chǎn)績效評估功能,量化考核生產(chǎn)人員,激勵員工積極性。溫州智能CNC物聯(lián)管理平臺售后服務(wù)

讓生產(chǎn)決策告別“憑經(jīng)驗” 很多制造企業(yè)的生產(chǎn)決策依賴“老廠長經(jīng)驗”,但面對多設(shè)備、多訂單的復(fù)雜場景,經(jīng)驗往往不夠精確。CNC物聯(lián)管理平臺通過數(shù)據(jù)整合分析,讓決策更科學(xué)。平臺會整合三類核心數(shù)據(jù):設(shè)備數(shù)據(jù)(運行率、故障率)、生產(chǎn)數(shù)據(jù)(訂單完成率、加工合格率)、質(zhì)量數(shù)據(jù)(不良品類型、不良率),并生成可視化報表。比如某季度報表顯示,“設(shè)備 A 故障率 15%,主要因刀具磨損;某零件不良率 8%,集中在尺寸偏差”—— 管理人員據(jù)此制定針對性方案:為設(shè)備 A 增加刀具磨損預(yù)警,優(yōu)化該零件的切削參數(shù),后續(xù)故障率降至 5%,不良率降至 3%。溫州智能CNC物聯(lián)管理平臺售后服務(wù)