2025-10-13 05:25:43

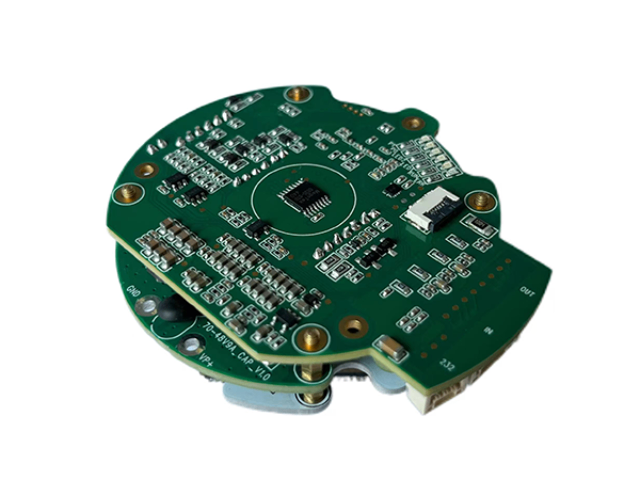

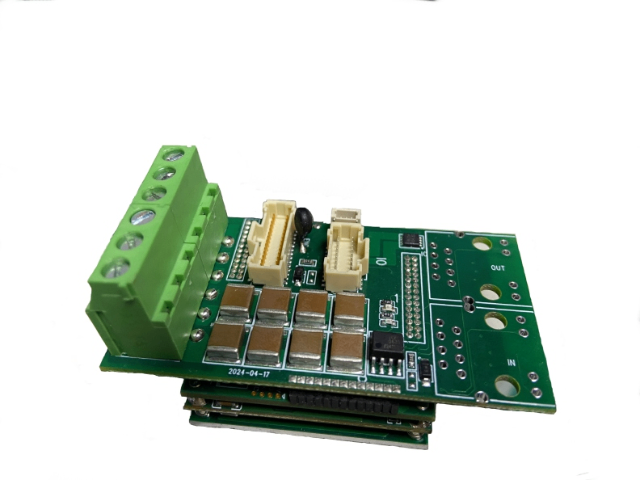

伺服驅動器的小型化趨勢滿足了設備集成化需求。隨著功率器件和控制芯片的集成度提升,現代驅動器體積較十年前縮小了 50% 以上,例如 2kW 驅動器可實現 100mm×150mm×80mm 的緊湊尺寸,便于安裝在空間受限的設備內部。模塊化設計也是重要發展方向,將電源模塊、控制模塊、驅動模塊分離,用戶可根據需求靈活組合,降低維護成本。此外,無外殼設計(裸露式 PCB)的驅動器在散熱條件良好的情況下進一步減小了體積,特別適用于嵌入式設備。小型化并未丟失性能,新一代產品在相同體積下的輸出功率較傳統方案提升 30%,滿足了精密設備的高功率密度需求。伺服驅動器的低噪音運行特性,改善了工作環境,符合環保要求。揭陽Sc系列伺服驅動器哪個好

為適應不同的應用場景,現代伺服驅動器通常支持多種工作模式。位置模式是常用的一種,驅動器嚴格遵循上位控制器發送的脈沖序列或通過總線通訊設定的位置指令進行運動,每接收到一個脈沖,電機就旋轉一個固定的角度,完美適用于數控機床、機器人關節等需要精確定位的場合。速度模式下,驅動器接收的是模擬量電壓或數字化的速度指令,并努力維持電機以設定的速度恒定運轉,而不關心具體的位置,常見于傳送帶、離心機、風機泵類應用。轉矩模式(扭矩模式)下,指令直接控制電機的輸出扭矩,而位置和速度則為自由狀態,常用于收放卷、恒力打磨、裝配壓緊等需要嚴格控制力度的工藝中。此外,許多高級驅動器還提供全閉環模式(通過外部光柵尺等第二反饋元件消除傳動鏈誤差)、尋原點模式、插補模式以及混合模式(如位置-扭矩切換),為用戶提供了極其靈活和強大的控制手段。梅州CSC系列伺服驅動器廠家供應伺服驅動器通過脈沖、模擬量等信號接口,靈活對接上位控制系統,實現多樣化控制。

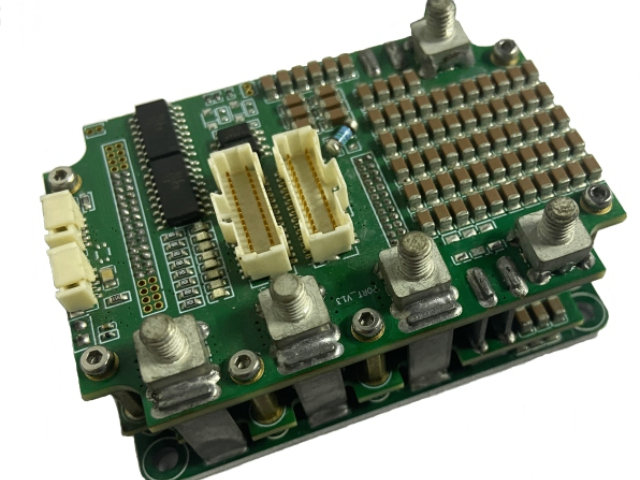

伺服驅動器是一種高精度電機控制裝置,通過接收控制信號并驅動伺服電機實現精確的位置、速度和力矩控制。其關鍵功能在于將弱電控制信號轉換為強電功率輸出,同時實時采集電機反饋數據進行閉環調節。現代伺服驅動器普遍采用數字信號處理器(DSP)作為控制關鍵,結合矢量控制算法,可實現 0.1% 以內的速度控制精度和微米級的位置定位。在工業自動化領域,伺服驅動器的動態響應速度是關鍵指標,高級產品的階躍響應時間可控制在毫秒級,確保設備在高速啟停過程中仍能保持穩定運行。此外,驅動器內置的保護機制(如過流、過壓、過載保護)大幅提升了系統的可靠性,使其能適應復雜工業環境。

總線通信能力是現代伺服驅動器的重要特征,支持的工業總線包括 PROFINET、EtherCAT、Modbus、CANopen 等,實現與 PLC、運動控制器等上位設備的高速數據交互。采用總線控制的伺服系統可減少布線復雜度,提高信號傳輸的抗干擾性,同時支持多軸同步控制,滿足復雜運動軌跡需求,如電子齒輪同步、凸輪跟隨等功能。例如,在半導體封裝設備中,多軸伺服驅動器通過 EtherCAT 總線實現微秒級同步,確保芯片鍵合的高精度定位。此外,部分驅動器還集成 EtherNet/IP 等協議,便于接入工業互聯網進行遠程監控與診斷。采用模塊化設計的伺服驅動器,易于擴展和升級,適應不同應用場景。

隨著工業4.0和智能制造的推進,現代伺服驅動器已不再是單獨的控制單元,而是高度網絡化的節點。傳統的脈沖控制方式正迅速被現場總線和工業以太網通訊所取代。主流的實時工業以太網協議如EtherCAT、PROFINETIRT、Powerlink、SERCOSIII等,以其極高的數據傳輸速率、極低的通信抖動和精確的同步機制,使得一個主站可以同時控制數十甚至上百個軸,實現復雜的多軸同步運動控制,如電子凸輪、電子齒輪和龍門同步。通過網絡化集成,所有驅動器的參數設置、控制指令下發、狀態監控、故障診斷和數據采集都可以在一根網線上完成,極大地簡化了系統布線,提高了系統的模塊化程度、可擴展性和維護效率。此外,支持OPCUA、MQTT等物聯網協議的驅動器還能直接將數據上傳至云端或MES系統,為實現預測性維護和數字化工廠奠定了堅實基礎。新一代現代伺服驅動器集成多種保護功能,過流、過載時自動停機,保障設備與人員**。東莞環形直流伺服驅動器維保

防爆型伺服驅動器滿足危險環境使用標準,在化工、油氣領域保障生產**。揭陽Sc系列伺服驅動器哪個好

伺服驅動器在極端環境下的應用需進行特殊設計,例如在高溫環境(如冶金設備)中,需采用耐高溫元器件,工作溫度范圍擴展至 - 40℃~85℃;在低溫環境(如冷庫設備)中,需優化電容等元件的低溫特性,防止電解液凝固;在潮濕或粉塵環境中,需采用 IP65 以上防護等級的外殼,避免水汽和粉塵侵入。在航空航天領域,伺服驅動器還需具備抗輻射能力,通過選用輻射加固器件,確保在太空輻射環境下正常工作,例如衛星姿態控制系統的伺服驅動器,需承受 100krad 以上的輻射劑量。揭陽Sc系列伺服驅動器哪個好