2025-11-04 01:08:18

大型設備組裝車間內,頂升移載機與液壓升降平臺的配合解決了 “重型構件對接” 問題。液壓升降平臺將大型機床床身(重量約 3 噸)從運輸車輛輸送至組裝區,抵達后,頂升移載機通過多點同步頂升技術平穩托起床身,再根據組裝平臺的水平偏差調整頂升高度(可實現 ±5mm 微調),確保床身與其他構件精細對接。傳統對接需使用千斤頂手動調整,單次調整耗時 40 分鐘,且易出現水平偏差;配合后,調整時間縮短至 10 分鐘,對接精度控制在 ±0.5mm,日組裝量從 2 臺提升至 4 臺,大幅提升組裝效率。與冰箱壓縮機裝配機械臂配合,它調整角度,日裝配量從 600 臺增至 950 臺,減少空轉。海南頂升移栽模塊

工業閥門生產中,檢測機需將閥門從組裝車間輸送至檢測工位,傳統模式下閥門需人工連接檢測接口,單次連接耗時25秒,檢測效率低,日檢測量60臺。頂升移載機通過定制化密封接頭,自動對接閥門進出口,同時根據閥門規格(如DN50、DN100)調整頂升位置,確**封對接,檢測過程中實時反饋壓力數據。連接時間縮短至6秒,日檢測量提升至130臺,減少2名連接工人,且檢測誤差從±0.02MPa降至±0.005MPa,密封性合格率從95%提升至99.8%,滿足工業閥門嚴格檢測標準。海南頂升移栽模塊與化工桶液壓堆垛機協作,它檢漏堆疊,日堆疊量從 400 桶增至 1000 桶,杜絕倒塌。

新能源電池生產中,疊層輸送機負責將電芯從卷繞車間輸送至封裝區,需精細對接封裝設備進料口。傳統模式下,電芯在輸送中易偏移,需2名工人手動調整,單次對接耗時12秒,且電芯疊放錯位率達4%,日產能*500組電池。搭配頂升移載機后,其通過視覺定位系統實時捕捉電芯位置,自動升起并微調±0.5mm糾正偏移,同時根據封裝設備進料節奏調整移載速度,確保電芯平穩過渡。對接時間縮短至3秒,錯位率降至0.6%,日產能提升至850組,且無需人工干預,避免電芯因人工接觸導致的靜電損傷(靜電損壞率從2.3%降至0.2%),保障電池生產**性與一致性。

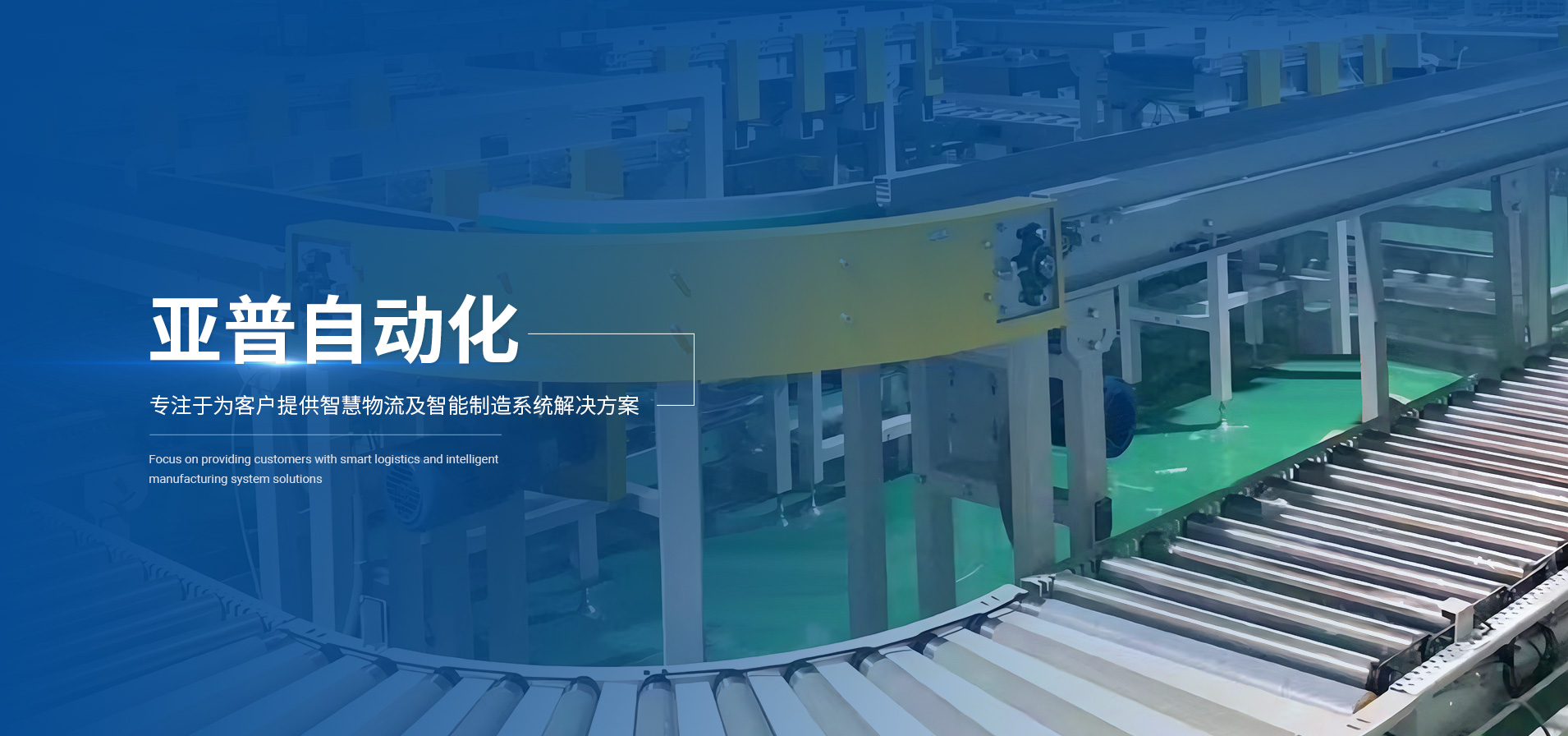

在汽車零部件裝配車間,頂升移載機與滾筒輸送機配合形成高效轉運鏈路。滾筒輸送機負責將發動機缸體從加工區長距離輸送至裝配區,當物料抵達銜接節點時,頂升移載機迅速升起,通過內置傳感器精細定位缸**置,糾正輸送過程中可能出現的偏移,隨后平穩移載至裝配線軌道。傳統模式下,需 2 名工人手動調整物料位置并搬運,單次銜接耗時約 15 秒,且易因碰撞導致零件損傷;搭配后,銜接時間縮短至 3 秒,無需人工干預,日裝配量從 800 臺提升至 1000 臺,同時零件損耗率從 2% 降至 0.3%,大幅提升裝配線連續性與**性。助力液壓升降機,它平穩承接水泥板,使轉運時間從 30 秒減至 8 秒,降低斷裂率。

電商大促分揀中心里,頂升移載機與皮帶緩存線的組合解決了 “分揀峰值物料溢出” 問題。皮帶緩存線用于存儲大促期間激增的訂單包裹,當主分揀線處理能力有余時,頂升移載機根據主分揀線的實時負載(如當前處理量、剩余容量),自動調整移載速度,將緩存包裹分批移載至主線路,避免緩存線因過載停機。大促前,主分揀線因緩存不足日均停機 5 次,每次處理需 30 分鐘;配合后,緩存線與主分揀線實現 “動態匹配”,停機次數降至 0,分揀效率從每小時 1500 件提升至 2500 件,保障大促期間訂單按時出庫。搭配皮帶輸送機,它調節匯流節奏,解決電商包裹擠壓問題,分揀效率從 1200 件 / 時升至 1800 件。湖北旋轉頂升移栽設備

電商倉內,它與 AGV、分揀機協作,消除停靠偏差,使包裹銜接效率提升 60%,減少人工干預。海南頂升移栽模塊

快遞包裹分撥中心里,頂升移載機與滾筒分揀機的配合提升了 “大件包裹分揀” 效率。滾筒分揀機輸送重量 5-30kg 的大件包裹,當包裹需分流至不同區域時,頂升移載機迅速升起,通過防滑滾輪結構抓住包裹,根據分流方向調整移載速度,避免包裹因重量大導致的滑行偏移。傳統分揀中,大件包裹易因偏移錯過分流口,日均需人工返工 100 件,每件處理需 15 秒;配合后,分流準確率達 99.9%,返工量降至 5 件以下,分揀效率從每小時 600 件提升至 900 件,減輕工人勞動強度。海南頂升移栽模塊