2025-11-10 03:20:44

在全球碳中和目標下,零部件的環保屬性正從“可選項”變為“必答題”。從設計階段開始,企業需通過輕量化結構、可回收材料與低能耗工藝降低全生命周期碳排放。例如,寶馬集團采用再生鋁合金制造發動機缸體,使單車零部件碳足跡減少60%;西門子歌美颯通過數字化孿生技術優化風電齒輪箱潤滑系統,將運維能耗降低25%。此外,循環經濟模式也在零部件領域加速落地:卡特彼勒推出“再制造”服務,將廢舊工程機械零部件拆解、修復后重新投入市場,成本只為新件的40%,而性能完全達標。綠色化與循環化,正重塑零部件產業的底層邏輯。五金工具中的軸承零部件,減少摩擦,使轉動更順暢。菏澤機械零部件設計

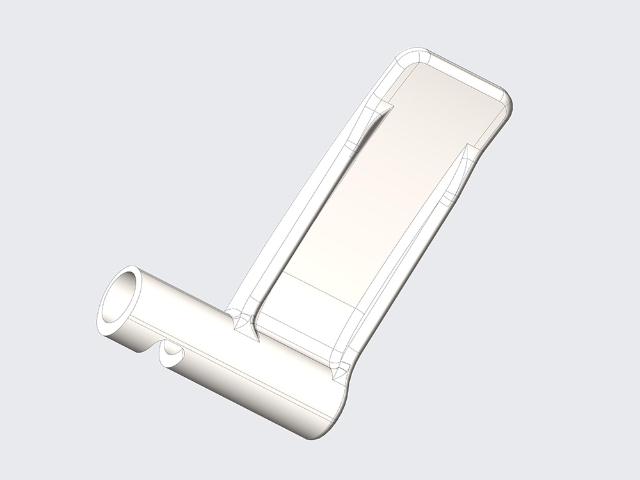

模具是 MIM 工藝生產零部件的,澤信新材料注重模具設計與優化,提升零部件生產效率與質量。公司采用 UG、AutoCAD 等三維設計軟件,進行模具型腔、流道、澆口的設計,針對復雜結構零部件(如多腔、薄壁),采用 CAE 模流分析軟件,模擬金屬粉末喂料的流動路徑,優化澆口位置與流道尺寸,避免零部件出現缺料、氣泡、熔接痕等缺陷,模具試模合格率達 90% 以上。模具制造環節,澤信新材料選用 S136 模具鋼,經 CNC 加工中心、EDM 電火花加工,模具型腔精度達 ±0.005mm,表面粗糙度 Ra≤0.1μm,確保零部件尺寸精度與表面質量;針對大批量生產需求,模具采用多腔設計(多可達 16 腔),生產效率較單腔模具提升 8-12 倍,同時模具壽命可達 50 萬模次以上,降低單件生產成本。深圳五金零部件技術指導這款異形復雜零部件的流線型設計,減少了風阻,提升了運動效率。

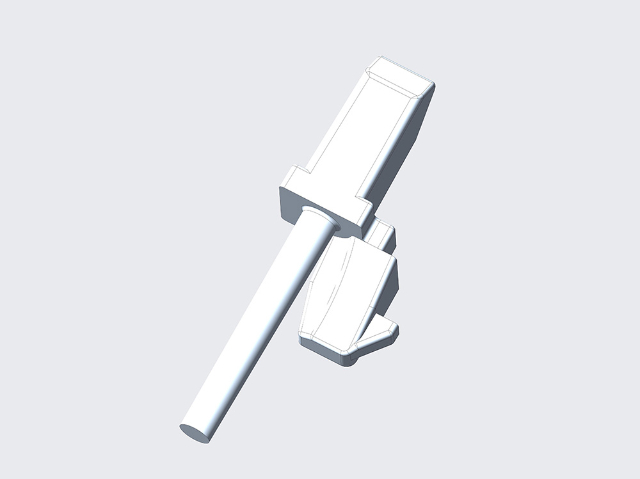

異形零部件的設計通常依賴計算機輔助工程(CAE)與拓撲優化技術,工程師可通過算法生成輕量化、高的強度的比較好結構,但這一過程往往與現有制造能力脫節。例如,某型衛星支架采用仿生點陣結構,理論重量較傳統設計減輕70%,但傳統五軸CNC加工因刀具干涉無法完成內部鏤空區域的切削;某款骨科植入物設計為多孔鈦合金結構以促進骨融合,但粉末冶金工藝難以控制孔隙率與連通性,導致成品力學性能不達標。此外,異形零部件的檢測同樣面臨挑戰:傳統三坐標測量儀需針對每個曲面編制測量程序,耗時長達數小時,而光學掃描則可能因反光表面或深腔結構產生數據缺失。設計自由度與制造可行性的矛盾,已成為異形零部件產業化的首要瓶頸。

工業工具領域對零部件的耐磨性、抗沖擊性和批量生產效率要求嚴格,MIM技術通過優化材料配方與工藝參數,成為刀具、模具、夾具等產品的關鍵制造方案。在切削刀具領域,MIM廣泛應用于鉆頭、銑刀、絲錐等部件:硬質合金鉆頭需在高速(>10000rpm)與高溫(>500℃)下保持切削刃鋒利度,MIM制造的WC-Co合金鉆頭通過控制鈷含量(6%-12%)與碳化鎢粒徑(0.5-2微米),可實現硬度(HRC>90)與韌性(AK>15J/cm?)的平衡,壽命較傳統粉末冶金件提升40%;絲錐需在攻絲過程中承受扭矩與軸向力,MIM制造的高速鋼絲錐通過后續真空熱處理(560℃×2小時),可將殘余應力降低至50MPa以下,斷齒率從8%降至1%以下。在模具領域,MIM技術用于制造塑料模具鑲件、壓鑄模具型芯等部件:塑料模具鑲件需在高溫(>200℃)與高壓(>100MPa)下保持尺寸穩定,MIM制造的預硬鋼(如P20、NAK80)鑲件通過優化燒結工藝,可控制淬火變形量<0.05毫米,模具壽命延長至50萬次以上;壓鑄模具型芯需承受鋁液(>700℃)的沖刷與熱疲勞,MIM制造的H13熱作模具鋼型芯通過添加0.3%的釩元素細化晶粒,熱疲勞裂紋萌生壽命從5000次提升至15000次。 五金工具的彈簧零部件,為工具提供彈性與復位功能。

在機械零部件生產領域,澤信新材料通過 MIM 技術與精密檢測體系,確保零部件精度與性能雙達標。生產環節,公司采用德國進口混煉設備,將金屬粉末與粘結劑按 9:1 比例充分混合,控制喂料粘度穩定在 5000-8000Pa?s,保障注射成型時物料流動均勻,避免零部件出現缺料、氣泡等缺陷;脫脂階段采用催化脫脂工藝,精確控制脫脂速率(1-2mm/h),防止零部件變形;燒結階段采用真空燒結爐,真空度維持在 10??Pa 以下,減少金屬氧化,確保零部件致密度達 96% 以上。精度檢測方面,澤信新材料配備 30 余臺精密檢測設備(如三坐標測量儀、金相顯微鏡),對零部件關鍵尺寸(如孔徑、軸徑、形位公差)進行 ** 檢測,尺寸精度控制在 ±0.02mm,形位公差≤0.01mm,滿足機械傳動系統的高精度配合需求。針對齒輪箱生產的精密齒輪,公司通過 MIM 工藝制成的齒輪模數可達 0.5,齒面粗糙度 Ra≤0.8μm,傳動噪音≤65dB,遠超傳統工藝產品;經負載測試,該齒輪在 1000r/min 轉速下連續運行 5000 小時,齒面磨損量≤0.01mm,性能穩定可靠,批量交付時關鍵尺寸合格率達 **,客戶裝配后反饋齒輪嚙合順暢,傳動效率符合設計預期。異形復雜零部件的模具設計復雜,需多次試模調整,以確保成品質量。菏澤機械零部件設計

這款異形復雜零部件采用高精度加工,確保每個細節都準確無誤,滿足嚴苛應用需求。菏澤機械零部件設計

為確保不銹鋼零部件的質量和性能符合要求,需要嚴格的質量檢測標準。外觀檢測是**步,檢查零部件表面是否有劃痕、裂紋、氣泡、凹陷等缺陷,表面粗糙度是否符合規定要求。尺寸精度檢測也非常重要,使用專業的測量工具,如卡尺、千分尺、三坐標測量儀等,對零部件的尺寸、形狀和位置精度進行檢測,確保其符合設計圖紙的要求。化學成分分析是檢測不銹鋼零部件質量的關鍵環節,通過光譜分析等方法,檢測不銹鋼中各種合金元素的含量是否在規定范圍內,因為化學成分直接影響不銹鋼的性能。力學性能檢測包括拉伸試驗、硬度試驗、沖擊試驗等,拉伸試驗可以測定不銹鋼的抗拉強度、屈服強度和伸長率等指標;硬度試驗用于檢測不銹鋼的硬度;沖擊試驗則評估不銹鋼在沖擊載荷下的韌性。此外,還需要進行耐腐蝕性檢測,通過鹽霧試驗、浸泡試驗等方法,模擬不同的腐蝕環境,檢測不銹鋼零部件的耐腐蝕性能,確保其在實際使用中能夠長期穩定運行。菏澤機械零部件設計