2025-11-04 02:16:36

資源優化配置:提升資產利用率與人員效能(一)備件庫存智能管理系統通過分析備件消耗規律、供應商交貨周期等數據,自動計算**庫存與經濟訂貨量。某汽車廠應用后,備件庫存周轉率從4次/年提升至8次/年,庫存資金占用減少45%。更先進的系統集成區塊鏈技術,實現備件全生命周期溯源,某核電企業通過此功能將假冒偽劣備件發生率降至零。(二)人員技能與任務智能匹配系統根據維修人員技能證書、歷史工單、當前位置等信息,自動派發適合的工單。某機場通過此功能,使機務人員日均步行里程減少3公里,工單處理效率提升35%。某**將設備維修與醫護人員排班系統打通,使**設備故障響應時間縮短至10分鐘內,手術室利用率提升12%。根據設備狀態、生產計劃自動分配任務,避免設備閑置或過載運行。青島化工設備管理系統報價

規劃與設計階段:從概念到可制造的數字化映射目標:將設備功能需求轉化為可量產的數字化模型,提前識別潛在風險。物聯網應用:數字孿生建模:在虛擬環境中構建設備3D模型,模擬運行狀態(如振動、溫度分布)。通過仿真測試優化設計參數(如材料選擇、結構強度),減少物理原型迭代次數。案例:某航空發動機廠商通過數字孿生將研發周期縮短40%,故障率降低25%。需求預測與供應鏈協同:集成歷史數據與市場趨勢,預測設備關鍵部件(如芯片、傳感器)的供應需求。通過物聯網平臺與供應商實時共享庫存信息,避免缺料或過剩。合規性驗證:模擬設備在不同環境(如高溫、高濕)下的運行,驗證是否符合行業標準(如CE、FCC認證)。青島手機設備管理系統報價設備管理系統通過數字化、智能化的手段優化設備運維流程,提升生產效率,降低運營成本。

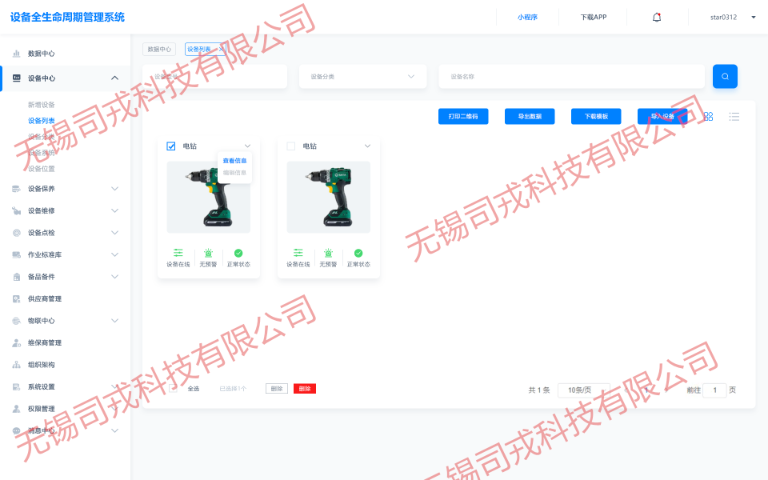

協同生態化:打破部門壁壘,促進全價值鏈協同:跨部門數據共享設備臺帳與ERP、MES、CRM等系統集成,實現設備數據與生產、財務、采購等業務的聯動。例如:維修工單自動關聯采購系統生成備件采購申請。供應商協同共享設備運行數據與維修記錄,幫助供應商優化備件設計和交付周期。通過API接口實現設備狀態實時同步,提升供應鏈透明度。移動化與遠程運維開發移動端應用,支持現場人員通過手機掃描設備二維碼查詢臺帳信息、提交維修報告。結合AR/VR技術,實現遠程指導,降低現場維護成本。

數字化轉型價值量化:成本節約:減少非計劃停機時間(典型案例:某汽車廠通過預測性維護降低停機損失30%)。效率提升:工單處理周期縮短50%,備件庫存周轉率提高2降低:設備故障率下降40%,合規審計通過率提升至98%。創新賦能:基于設備數據開發新服務(如設備租賃、按使用量付費模式)。實施建議:分階段推進:優先實現設備臺帳數字化,逐步擴展至全廠設備。選擇可擴展平臺:確保系統支持API集成、低代碼開發,適應未來業務變化。重視數據治理:建立數據清洗、校驗機制,確保臺帳數據質量。培養數字化文化:通過培訓提升員工對設備數據的重視程度,形成“數據驅動決策”的習慣。系統的這些分析數據有助于管理人員評估設備的使用效果和投資回報,為后續的設備采購和管理決策提供依據。

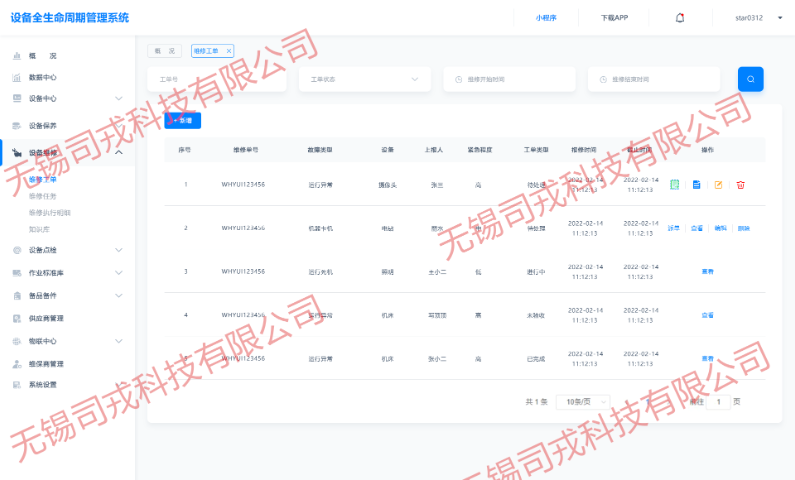

流程自動化:提升運維效率與合規性:工單管理閉環設備故障自動觸發維修工單,關聯臺帳中的設備信息、維修手冊和備件庫存,指導維修人員快速響應。維修完成后更新臺帳,形成“故障-維修-驗證”的閉環管理。合規性審計支持存儲設備檢驗報告、**認證等文件,滿足ISO 55000(資產管理體系)、OHSAS 18001(職業健康**)等標準要求。自動生成設備狀態報告,簡化審計流程。權限與版本控制定義不同角色(如操作員、維修工、管理員)的數據訪問權限,確保數據**。記錄臺帳修改歷史,防止數據篡改,滿足合規性需求。紡織廠通過系統發現某臺織機閑置率高達30%,調整生產計劃后產能提升18%。青島化工設備管理系統服務

電子園區通過系統評估淘汰了一批老舊貼片機,引入新型號后生產效率提升20%。青島化工設備管理系統報價

成本優化:讓每一分錢都花在刀刃上智能預測,減少非計劃停機系統通過振動、溫度、電流等100+傳感器實時采集設備數據,結合機器學習算法構建故障預測模型。某汽車制造企業部署后,設備故障預測準確率達92%,非計劃停機減少65%,年節省停機損失超8000萬元。動態備件管理,庫存降本30%+系統自動分析設備歷史故障數據、供應商交貨周期,生成動態備件庫存策略。某石化企業通過此功能,將備件庫存資金占用從1.2億元降至8000萬元,同時缺貨率從15%降至0.3%。能效優化,降低“**成本”系統集成能耗監測模塊,實時分析設備能耗曲線,自動調整運行參數。某鋼鐵企業通過優化高爐風溫控制,噸鋼能耗下降8%,年節省能源成本1.2億元。青島化工設備管理系統報價