2025-11-10 01:27:29

家具配件如螺絲、鉸鏈、滑軌等,尺寸偏差會導致組裝困難,產線全檢機的加裝能為家具配件生產線提供組裝適配性檢測。它通過標準治具模擬實際組裝過程,檢測配件的尺寸是否符合組裝要求,如螺絲直徑、鉸鏈孔位間距,確保配件能與家具主體匹配,避免消費者組裝時出現 “裝不上”“松動” 等問題。適配家具配件生產線時,設備可檢測不同規格的配件,從微小的螺絲到大型的滑軌,都能找到對應的檢測方案。加裝位置設在生產完成后、包裝前,能作為終質量把關環節,確保流出的每一件配件都具備良好的組裝適配性。檢測數據會自動統計不同配件的適配合格率,幫助生產團隊優化加工工藝,如調整模具尺寸、改進加工精度,讓家具配件生產線生產的產品更受家具廠與消費者認可。食品包裝產線全檢機哪家好?普視產線全檢機,檢測密封性能與印刷清晰度。山東智能產線智檢全檢機廠家批發價

薄膜印刷常用于食品、日化包裝,透光性不均與表面瑕疵會影響產品質感,產線全檢機通過透射光檢測與視覺分析,實現精細管控。設備采用高亮度背光光源,檢測薄膜透光均勻度,可識別 0.1% 以上的透光偏差,確保包裝整體視覺一致性;同時通過高清相機捕捉表面劃痕、晶點、皺折等瑕疵,小可識別 0.08mm 的微小晶點。某軟包裝企業加裝后,薄膜印刷的透光不良率從 3.5% 降至 0.05%,表面瑕疵率從 2.8% 降至 0.03%,產品在終端貨架上更具視覺吸引力。設備支持卷材薄膜的連續檢測,比較大檢測寬度達 1.6 米,適配不同規格包裝生產線。重慶普視-03產線智檢全檢機歡迎選購檢測鋰電池極片毛刺,適配新能源電池生產流程。

塑料件生產中的飛邊、氣泡、縮痕等缺陷,常隱藏在邊角或孔內,人工檢測易遺漏,產線全檢機采用多工位視覺檢測設計,實現了 360° 無死角篩查。設備配備 8 組工業相機,分別從正面、側面、頂部、底部采集圖像,配合環形光源,確保每個角度的缺陷都能被捕捉。通過深度學習算法,設備可自動識別 25 + 種塑料件缺陷,即使是隱藏在孔內的 0.1mm 氣泡也能識別。某塑料外殼廠加裝該設備后,成型缺陷率從 7.5% 降至 0.8%,因缺陷導致的返工成本每月減少 2.2 萬元。設備還能自動分析缺陷產生原因,若某一模具生產的產品頻繁出現飛邊,會提示模具磨損,便于及時維護更換,減少批量不良品產生。

傳感器的輸出信號偏差會導致測量誤差,外觀瑕疵則可能影響安裝與防護,產線全檢機通過信號測試與視覺檢測,保障性能。設備模擬傳感器工作環境(如溫度、壓力、光線變化),檢測輸出信號的準確性、穩定性;視覺系統則檢測傳感器外殼的劃痕、破損、接口變形,以及標識的清晰度。某工業傳感器企業加裝后,輸出信號不良率從 2.2% 降至 0.03%,外觀不良品率從 1.8% 降至 0.02%,產品在自動化生產線中的測量精度大幅提升。設備檢測數據可實時上傳至企業 MES 系統,便于質量追溯與工藝優化。檢測沖壓件翻邊角度偏差,支持自定義檢測閾值。

沖壓螺母的內螺紋堵塞、孔徑偏差會導致無法裝配,產線全檢機通過通止規測試與激光測量,雙重把關。設備采用自動化通止規模塊,模擬螺栓擰入過程,檢測內螺紋是否通暢、有無爛牙;激光測徑儀則測量螺母的內徑、外徑,誤差控制在 0.003mm 以內,確保與螺栓精細匹配。某汽車緊固件廠加裝后,內螺紋不良率從 3.5% 降至 0.06%,孔徑偏差率從 2.2% 降至 0.02%,零件裝配時的返工率下降 98%。設備采用振動盤自動上料,不良品自動分揀至廢料盒,實現無人化質檢,節省 6 名質檢工的人力成本。東莞普視智能產線全檢機,檢測彈簧自由長度,誤差控制在 0.005mm 以內。重慶普視-03產線智檢全檢機歡迎選購

東莞普視智能產線全檢機,識別柔性電路板折痕,保障彎折區域線路完整。山東智能產線智檢全檢機廠家批發價

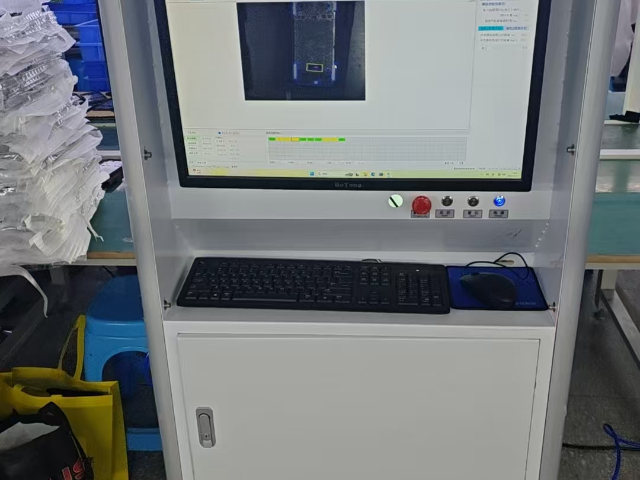

對于產線類型多樣、產品規格常換的企業,產線全檢機的加裝優勢更顯突出。它采用模塊化設計,檢測頭、輸送接口、數據系統均可根據需求靈活調整,比如切換檢測瓶裝產品時,只需更換適配的夾持組件和視覺參數,無需重新搭建整套設備,降低了多品類生產的質檢適配成本。安裝過程同樣靈活高效,即使是空間緊湊的中小型生產線,也能找到合適的加裝方案。調試周期通常控制在 1-3 天內,完成后即可與生產線控制系統聯動,實時上傳檢測數據,為生產管理提供的質量分析依據,讓企業無需擔心加裝過程影響正常生產節奏。山東智能產線智檢全檢機廠家批發價