2025-11-09 00:13:56

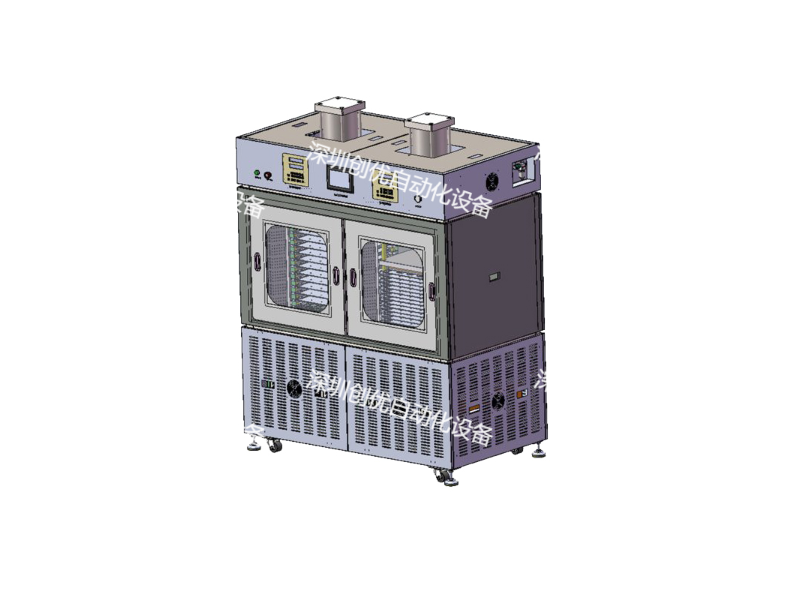

動力電池化成柜針對大功率動力電芯化成過程中的**風險,內置過壓、過流、防爆多重**防護機制,構建全流程**管控體系。大功率電芯在化成階段電流密度高、能量集中,易出現過壓擊穿、過流發熱甚至電解液泄漏等風險,該設備通過高精度電壓 / 電流監測模塊,實時攔截超出閾值的異常參數,瞬間切斷故障通道電源。防爆設計方面,設備腔體采用加厚防爆鋼板,配備壓力釋放閥,若內部出現氣體積聚超壓,可快速泄壓避免腔體損壞。同時,設備集成溫度聯鎖保護,當電芯溫度超過預設值(通常為 60℃),立即啟動降溫系統并暫停化成作業。這些**機制相互協同,既保障了生產過程中人員與設備的**,又有效避免因**事故導致的產能中斷,完全適配新能源汽車用大功率動力電池的規模化生產需求,成為高**標準電池工廠的重要配置。配合傳感器實時監測,智能調節輸出,穩定維持設定高溫。深圳軟包裝鋰電池熱壓夾具化成柜研發

真空化成柜采用304不銹鋼打造密封腔體,具備優異的耐電解液腐蝕性能,專為磷酸鐵鋰電池化成設計,可將設備使用壽命延長至8年以上,較采用普通碳鋼腔體的設備(壽命3-5年)提升60%以上。磷酸鐵鋰電池化成過程中,電解液(主要成分為LiPF?、碳酸酯類溶劑)會揮發產生腐蝕性氣體,普通碳鋼腔體長期接觸此類氣體易發生氧化腐蝕,導致腔體密封性能下降(通常2-3年后真空度偏差會超過0.005MPa),進而影響化成質量。304不銹鋼含鉻18%、鎳8%,可在表面形成致密的氧化鉻保護膜,有效抵抗電解液腐蝕,即使長期使用(8年以上),腔體密封性能仍能保持初始狀態(真空度偏差<0.002MPa)。同時,304不銹鋼腔體還具備耐高溫(可承受120℃以上溫度)、易清潔的特點,適配磷酸鐵鋰電池化成時的高溫需求(通常為60-80℃),且清潔時只需用溶劑擦拭即可,無需頻繁更換腔體部件。從長期成本來看,普通碳鋼腔體設備8年需更換2次腔體(單次更換成本約2萬元),而304不銹鋼腔體設備8年無需更換,只需日常維護(每年維護成本約500元),累計節省成本3.6萬元,為企業降低長期運維負擔。深圳壓力化成柜定制電池分容化成柜支持多通道并行測試,單臺設備可同時處理 64~256 只電芯,適配大規模量產場景。

真空化成柜具備完善的故障自診斷功能,尤其針對真空度異常場景,可實現自動斷熱報警,多方面保障鋰電池化成過程中的設備與電芯**,降低生產事故風險。在真空化成過程中,真空度是主要控制參數——若真空度低于-0.095MPa(如真空泵故障、腔體密封件損壞),會導致電芯內部氣體無法排出,不僅影響化成質量,還可能因氣體膨脹導致電芯鼓包、腔體壓力驟升,引發設備損壞或**事故。該設備的故障自診斷系統通過以下機制實現**防護:一是真空度傳感器實時采集腔體真空度,采樣頻率達1次/秒,確保及時發現異常;二是預設多級報警閾值(如預警值-0.093MPa、停機值-0.090MPa),當真空度降至預警值時,系統發出聲光預警;降至停機值時,自動切斷加熱電源(避免電芯過熱),同時關閉真空閥組,防止外部空氣大量進入腔體;三是診斷系統可定位故障原因(如“真空泵轉速異常”“密封件泄漏”),并在操作界面顯示,方便運維人員快速排查。對比無自診斷功能的設備(需人工巡檢發現故障,平均響應時間30分鐘),該設備故障響應時間<10秒,可避免因真空度異常導致的電芯報廢(按單批次500顆電芯計算,可減少損失約1萬元),同時保護設備免受損壞,延長使用壽命。

鋰電池熱壓化成柜的關鍵優勢在于 ±0.5℃的精細控溫能力與 0.1-5MPa 的寬幅可調壓力設計,這兩項參數對軟包電芯化成質量起到決定性作用。軟包電芯因無剛性外殼保護,極片貼合度直接影響內阻穩定性與循環壽命 —— 若控溫偏差超過 1℃,易導致極片局部反應不均,出現容量衰減差異;而壓力不足則會造成極片層間空隙,增加離子傳輸阻力。該設備通過 PT100 鉑電阻溫度傳感器實時采集腔體溫度,配合 PID 閉環控制系統動態調整加熱功率,確保溫度波動嚴格控制在 ±0.5℃內;壓力調節則采用伺服電機驅動壓頭,支持 0.1MPa 梯度微調,適配不同厚度(0.5-5mm)軟包電芯的極片貼合需求。實際應用中,經該設備化成的軟包電芯,極片貼合度達標率從傳統設備的 85% 提升至 98% 以上,容量一致性偏差控制在 3% 以內,大幅降低模組組裝時的篩選成本,同時延長終端產品(如動力電池、儲能電池)的循環壽命約 15%。大型真空化成柜支持 20 + 電芯同時作業,配備高效真空泵組,縮短抽真空時間,提升生產效率。

鋰電池熱壓化成柜采用快速換型設計,通過模塊化夾具與便捷拆卸結構,將不同規格電芯的夾具更換時長控制在 15 分鐘以內,高效適配多品種、小批量的柔性生產需求。當前鋰電池市場需求多樣化,同一生產線需頻繁切換軟包、方形等不同形態、不同尺寸的電芯生產,傳統設備換型需拆卸多個部件,耗時長達 1~2 小時,嚴重影響生產效率。該設備的夾具采用快拆式接口與標準化安裝定位,更換時無需專業工具,普通操作人員即可完成。同時,設備控制系統內置多組工藝參數模板,換型后可直接調用對應參數,無需重新調試。以 3C 數碼鋰電池生產線為例,每日需切換 3~5 種規格電芯生產,采用該設備可減少換型停機時間 4~6 小時,產能提升 20% 以上。這種高效柔性的換型能力,幫助企業快速響應市場訂單變化,降低多品種生產的切換成本。真空化成柜采用 304 不銹鋼腔體,耐腐蝕且易清潔,滿足動力電池生產的高潔凈度要求。深圳鋰電池化成柜價格

真空化成柜利用負壓環境加速電池內部電解液浸潤,同時快速排出化成過程中產生的氣體,保障電芯循環壽命。深圳軟包裝鋰電池熱壓夾具化成柜研發

熱壓化成柜采用臥式熱壓模式設計,這種布局有利于電芯的平穩放置與壓力的均勻施加。其關鍵加壓部件夾具配備伺服絲桿傳動系統,伺服電機提供動力,絲桿將旋轉運動轉化為直線加壓運動。相較于傳統的液壓或氣動加壓方式,伺服絲桿傳動具有更高的控制精度和穩定性,能確保壓力按照設定參數平穩施加。在實際工作中,該系統可實現壓力傳導的均勻性,壓力誤差控制在≤10kgf的范圍內。這種高精度的壓力控制對聚合物電芯尤為重要,可避免局部壓力過大導致的電芯變形或壓力不足造成的界面接觸不良,確保電芯在較優壓力條件下完成化成過程。深圳軟包裝鋰電池熱壓夾具化成柜研發