2025-11-07 00:20:40

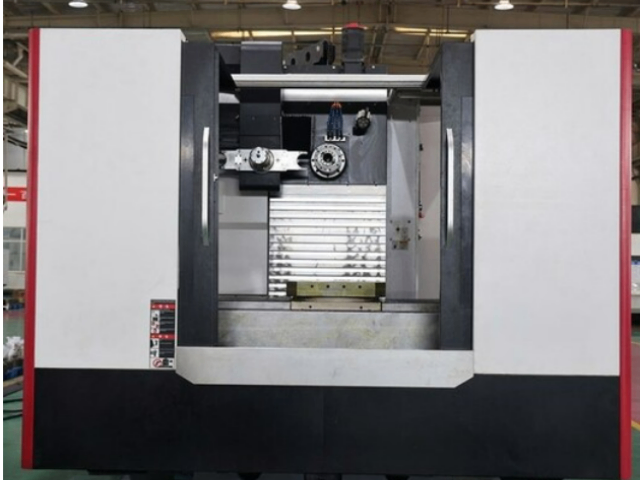

隨著工業互聯網技術的發展,越來越多的臥式加工中心具備了遠程監控與診斷功能。通過網絡連接,操作人員和維修人員可以在遠程實時監測機床的運行狀態,包括主軸轉速、進給速度、刀具磨損、設備故障等信息。當機床出現故障時,系統會自動發送報警信息,并將故障數據上傳至遠程服務器。維修人員可根據這些數據進行遠程診斷,分析故障原因,并制定維修方案。必要時,還可以通過遠程操作對機床進行調試和維護,提高了設備的維護效率,減少了停機時間,降低了企業的生產成本 。高傳四開臥式加工中心能耗低,符合綠色生產理念,為企業節約運營成本。浙江大型臥式加工中心價格優惠

國內企業在精度提升上持續發力。2015年,科德數控研制的五軸臥式加工中心,定位精度達±,重復定位精度±,滿足航天發動機葉片加工需求。武漢重型機床集團通過優化床身結構,采用granite導軌,將熱變形誤差降低40%。但在超高精度領域,如光學零件加工,國內設備仍需依賴進口,精度差距約5-10倍。這一時期,國內**臥式加工中心開始進入航天、**等關鍵領域,替代部分進口產品。國外數控臥式加工中心向復合化方向快速發展。2012年,德國德瑪吉推出車銑復合臥式加工中心,集成銑削、車削、磨削功能,可加工復雜異形零件,一次裝夾完成全部工序,加工效率提升50%。日本大隈的臥式加工中心配備激光加工模塊,實現硬材料微槽加工。復合加工技術減少了零件裝夾次數,將累積誤差降低至原來的1/3,在**器械、精密模具領域得到廣泛應用。 浙江自動化臥式加工中心廠家報價具備自動換刀系統,刀庫容量充足,高傳四開臥式加工中心減少換刀時間,保障連續生產。

高速電主軸,滿足高轉速加工需求龍門高速銑床的**部件之一是高速電主軸,通常采用直驅技術,轉速可達20,000~40,000rpm,并配備HSK或CAPTO刀柄,確保高速旋轉下的動平衡精度(G0.4級以下)。例如,在鋁合金航空結構件加工中,主軸轉速需達到24,000rpm以上才能實現高效切削,而電主軸的快速響應能力(0~**高轉速加速時間<2秒)可大幅提升加工效率。此外,部分**機型采用油氣潤滑或陶瓷軸承技術,使主軸在長期高速運轉下仍能保持低溫升,延長使用壽命。

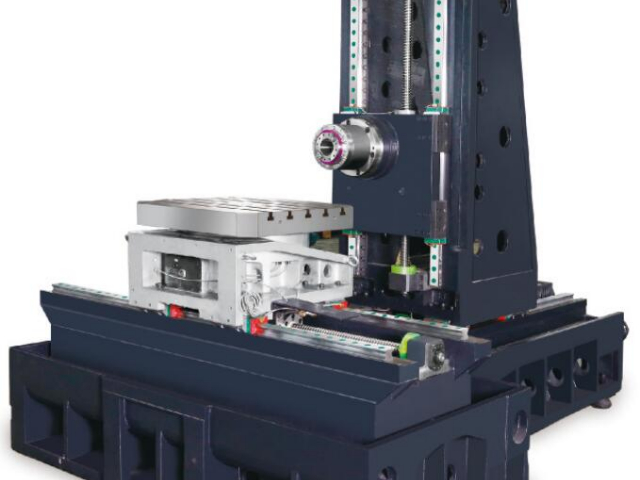

20世紀90年代,國外數控臥式加工中心進入高速發展階段。電主軸技術成熟,主軸轉速突破15000r/min,快移速度達40m/min,加工效率較80年代提升3倍。直線電機驅動技術應用,實現納米級定位精度。日本馬扎克推出的臥式加工中心,采用模塊化設計,可根據需求配置不同軸數和工作臺,滿足個性化加工需求。此時,汽車制造業的規模化生產推動臥式加工中心向柔性生產線集成,與機器人、自動化物流系統結合,實現24小時無人值守生產。國內在90年代加快追趕步伐。1992年,北京機床研究所研制出具有自主知識產權的五軸臥式加工中心,**。1998年,大連機床集團通過并購美國英格索爾公司部分資產,獲得臥式加工中心**技術,產品精度提升至±。這一時期,國內汽車工業快速發展,對臥式加工中心需求激增,年需求量從1990年的不足百臺增至2000年的1200臺,帶動沈陽機床、昆明機床等企業擴大產能,但**市場仍被進口產品占據。 適用于**器械零件加工,如骨科植入物、手術器械,高傳四開臥式加工中心精度有保障。

臥式加工中心的刀具系統提供了豐富多樣的選擇,以滿足不同的加工需求。刀具類型包括銑刀、鏜刀、鉆頭、鉸刀等,可根據加工工藝和工件材料進行合理搭配。在刀具安裝方面,采用了先進的刀柄系統和快速裝夾裝置,能夠實現刀具的快速、準確安裝和更換,提高了加工效率。同時,為了滿足高精度加工的要求,部分臥式加工中心還配備了自動對刀裝置,可在加工過程中自動檢測刀具的磨損情況,并進行刀具補償,保證加工精度的穩定性。此外,一些**臥式加工中心還支持刀具的自動識別和管理功能,通過與數控系統的聯動,實現刀具的智能化應用 。切屑易于被沖刷排出,有效避免切屑殘留對已加工表面的損傷。精密臥式加工中心使用方法

高傳四開臥式加工中心操作界面友好,新手易上手,減少人員培訓成本。浙江大型臥式加工中心價格優惠

進給系統故障會影響臥式加工中心的加工精度和效率。常見的進給系統故障包括絲杠螺母副磨損、導軌潤滑不良、伺服電機故障、聯軸器松動等。當出現進給卡頓或精度下降的情況時,應檢查絲杠螺母副的間隙是否過大,如有必要進行調整或更換;同時,確保導軌的潤滑良好,定期清理導軌上的雜物和鐵屑,檢查潤滑泵是否正常工作;若懷疑伺服電機故障,可通過檢測電機的電流、轉速、扭矩等參數,判斷電機是否正常工作。

集成振動監測、主軸負載分析等智能診斷系統,實時監控設備運行狀態。通過云端連接實現預測性維護,提前預警潛在故障,設備無故障運行時間提升至8000小時以上。 浙江大型臥式加工中心價格優惠