2025-11-08 03:15:42

國內企業探索工業 4.0 應用。2023 年,華中數控的臥式加工中心接入 “數控一代” 云平臺,實現遠程運維和生產數據分析。廣州數控的設備與 MES 系統對接,實現生產計劃自動排程。但國內工廠的設備互聯互通率*為 30%,遠低于國外的 70%,制約了智能化生產效率。國外企業在**臥式加工中心領域形成技術壟斷。五軸臥式加工中心的**技術,如***數控系統、高精度主軸,被德國西門子、日本發那科等企業掌控。2023 年,全球五軸臥式加工中心市場中,國外企業占比 90%,其中國外產品的平均無故障時間(MTBF)達 1500 小時,是國內的 2 倍。高傳四開臥式加工中心配備潤滑系統,自動潤滑運動部件,延長零件使用壽命。數控臥式加工中心性能

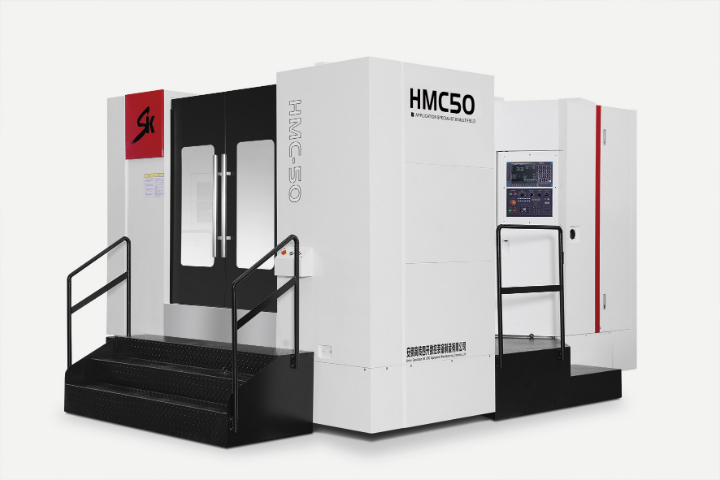

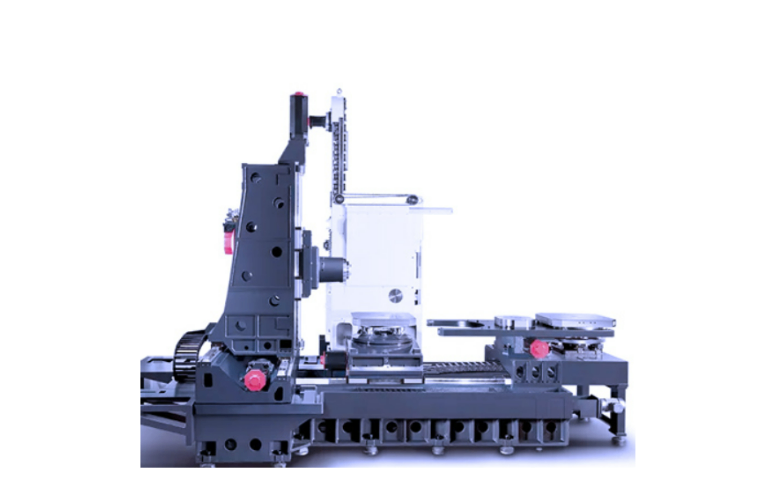

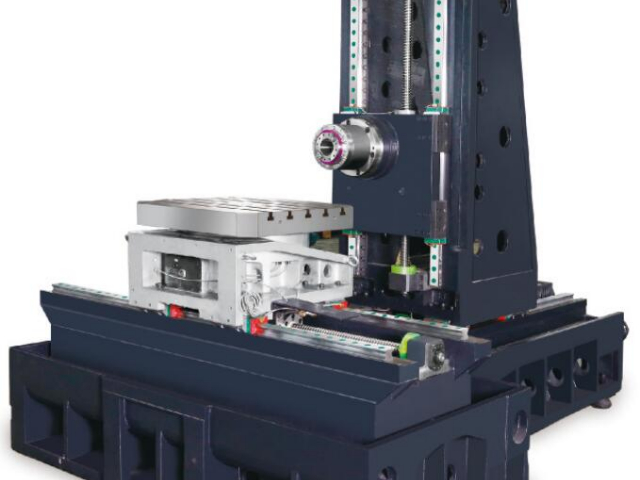

臥式加工中心的結構設計專為高效、精細加工復雜零件而打造。其床身通常采用質量鑄鐵,經特殊工藝處理,具有出色的剛性與穩定性,能有效抵御加工過程中的震動與沖擊。工作臺水平布置,可實現 360° 旋轉,方便對工件進行多面加工。主軸軸線呈水平狀態,這種布局使得刀具在切削時,切屑能依靠重力自然落下,避免切屑堆積影響加工精度,同時也便于排屑系統的設計與運作。此外,機床配備了先進的刀庫系統,可容納數十把乃至上百把刀具,通過快速換刀裝置,能在短時間內完成刀具更換,極大地提高了加工效率 。國產臥式加工中心性能支持 CAD/CAM 數據導入,高傳四開臥式加工中心編程高效,縮短生產準備周期。

臥式加工中心在設計和制造過程中,充分考慮了穩定性與抗震性。床身、立柱等關鍵部件采用厚重的結構設計,并通過優化筋板布局,提高了部件的剛性。例如,床身內部采用箱型結構,增加了其抗彎和抗扭能力。同時,在機床的裝配過程中,采用高精度的定位和調整工藝,確保各部件之間的連接緊密、穩固。此外,一些好的臥式加工中心還采用了先進的減震技術,如在關鍵部位安裝減震墊、使用阻尼材料等,有效吸收和衰減加工過程中產生的震動,保證機床在高速、重載切削條件下,依然能夠穩定運行,為高精度加工提供保障 。

20世紀70-80年代,國外數控臥式加工中心技術加速迭代。計算機數控(CNC)系統普及,編程效率提升,加工精度達±。德國德瑪吉推出帶托盤交換系統的臥式加工中心,實現工件裝卸與加工同步,大幅縮短輔助時間。多軸聯動技術突破,4軸、5軸臥式加工中心問世,可加工葉輪、葉片等復雜曲面零件。這一時期,航空航天領域對高精度臥式加工中心需求激增,推動機床向高速化、高精度化發展,主軸轉速突破8000r/min。同一時期,國內開啟數控臥式加工中心技術引進之路。1975年,沈陽***機床廠從日本引進臥式加工中心生產技術,通過拆解測繪,1978年研制出我國首臺自主臥式加工中心XH754。但受限于工業基礎,設備可靠性差,故障率是國外產品的5-8倍,未能批量生產。80年代,**將數控臥式加工中心列為重點攻關項目,組織多家科研院所聯合攻關,在伺服系統、刀庫設計等關鍵技術上取得突破,為后續自主發展積累經驗。 多工位加工可實現“加工-裝卸”并行,實現近乎不停機生產。

臥式加工中心在設計時充分考慮了操作與維護的便捷性。操作界面采用人性化設計,布局合理,操作按鈕和顯示屏清晰易懂,操作人員經過簡單培訓即可上手操作。數控系統的操作軟件功能豐富,支持圖形化編程、參數設置、程序模擬等功能,方便操作人員進行程序編輯和機床調試。在維護方面,機床的關鍵部件,如主軸、導軌、絲杠等,都易于拆卸和更換,且各部件的維護點標識清晰。同時,機床還配備了完善的故障診斷系統,能夠實時監測機床的運行狀態,當出現故障時,迅速定位故障點并提供詳細的故障信息,為維修人員提供便利,縮短維修時間 。可與自動化上下料設備對接,高傳四開臥式加工中心實現無人化生產,降本增效。國產臥式加工中心性能

高傳四開臥式加工中心操作界面友好,新手易上手,減少人員培訓成本。數控臥式加工中心性能

低噪音與低振動運行是臥式加工中心的重要優勢之一。在設計和制造過程中,通過優化機床的結構、采用先進的傳動技術以及安裝減震裝置等措施,有效降低了機床運行時產生的噪音和振動。例如,采用高精度的滾珠絲杠和直線導軌,減少了運動部件之間的摩擦和沖擊;在主軸和電機等關鍵部件上安裝減震墊,吸收和衰減振動能量。低噪音運行不僅改善了工作環境,減少了對操作人員的聽力損害,還能提高生產車間的整體工作效率。低振動則有助于保證加工精度,減少刀具磨損,延長機床和刀具的使用壽命 。數控臥式加工中心性能