2025-11-03 05:30:40

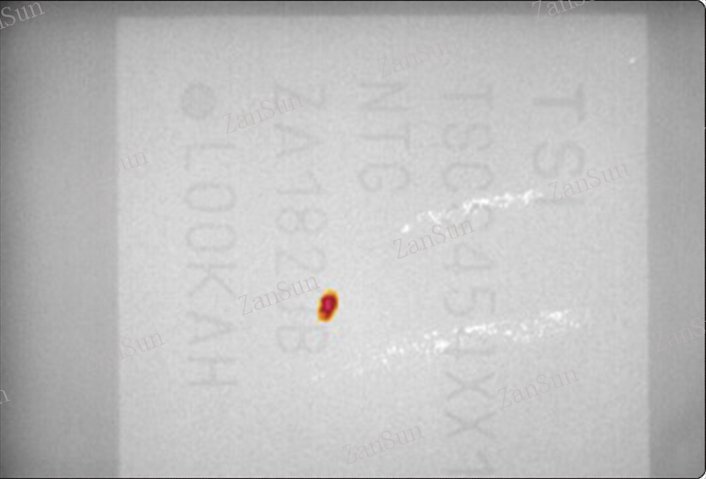

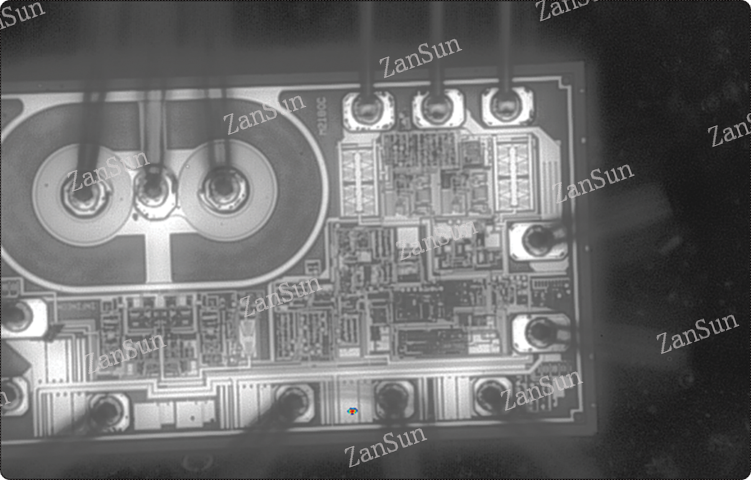

在實際應用中,致晟光電的鎖相紅外檢測方案大多用于IC芯片、IGBT功率器件、MEMS器件以及復合材料等多個領域。例如,在芯片失效分析中,鎖相紅外能夠快速識別引腳短路與漏電流路徑,并通過相位分析定位至具體區域,幫助研發人員在短時間內找到失效根因。在功率器件檢測中,該技術可識別IGBT模塊中的局部熱點,防止因熱失控導致的器件擊穿,從而為新能源汽車、電力電子設備的可靠運行提供保障。在材料研究中,鎖相紅外能夠探測肉眼不可見的分層與微裂紋,輔助科研人員優化材料工藝。通過這些落地場景,致晟光電不僅為客戶節省了研發與測試成本,更推動了整個行業的質量標準向更高層次發展。鎖相紅外技術能捕捉電子器件失效區域微弱熱信號,結合算法抑制干擾為半導體器件失效分析提供關鍵支持。非制冷鎖相紅外熱成像系統分析

在工業生產與設備運維中,金屬構件內部微小裂紋、復合材料層間脫粘等隱性缺陷,往往難以通過目視、超聲等傳統檢測手段發現,卻可能引發嚴重的**事故。鎖相紅外熱成像系統憑借非接觸式檢測優勢,成為工業隱性缺陷檢測的重要技術手段。檢測時,系統通過激光或熱流片對工件施加周期性熱激勵,當工件內部存在裂紋時,裂紋處熱傳導受阻,會形成局部 “熱堆積”;而復合材料脫粘區域則因界面熱阻增大,熱響應速度與正常區域存在明顯差異。系統捕捉到這些細微的熱信號差異后,經鎖相處理轉化為清晰的熱圖像,工程師可直觀識別缺陷的位置、大小及形態。相較于傳統檢測方法,該系統無需拆解工件,檢測效率提升 3-5 倍,且能檢測到直徑小于 0.1mm 的微小裂紋,廣泛應用于航空發動機葉片、風電主軸、壓力容器等關鍵工業構件的質量檢測與運維監測。科研用鎖相紅外熱成像系統廠家電話熱異常點在幅值圖中呈現亮區,而相位圖則能顯示熱傳播路徑和深度信息。

在芯片研發與生產過程中,失效分析(FailureAnalysis,FA)是一項必不可少的環節。從實驗室樣品驗證到客戶現場應用,每一次失效背后,都隱藏著值得警惕的機理與經驗。致晟光電在長期的失效分析工作中,積累了大量案例與經驗,大家可以關注我們官方社交媒體賬號(小紅書、知乎、b站、公眾號、抖音)進行了解。在致晟光電,我們始終認為——真正的可靠性,不是避免失效,而是理解失效、解決失效、再防止復發。正是這種持續復盤與優化的過程,讓我們的失效分析能力不斷進化,也讓更多芯片產品在極端工況下依然穩定運行。

具體工作流程中,當芯片處于通電工作狀態時,漏電、短路等異常電流會引發局部焦耳熱效應,產生皮瓦級至納瓦級的極微弱紅外輻射。這些信號經 InGaAs 探測器轉換為電信號后,通過顯微光學系統完成成像,再經算法處理生成包含溫度梯度與空間分布的高精度熱圖譜。相較于普通紅外熱像儀,Thermal EMMI 的技術優勢體現在雙重維度:一方面,其熱靈敏度可低至 0.1mK,能捕捉傳統設備無法識別的微小熱信號;另一方面,通過光學系統與算法的協同優化,定位精度突破至亞微米級,可將缺陷精確鎖定至單個晶體管乃至柵極、互聯線等更細微的結構單元,為半導體失效分析提供了前所未有的技術支撐。該系統廣泛應用于芯片失效分析。

在科研領域,鎖相紅外技術(Lock-in Thermography,簡稱LIT)也為實驗研究提供了精細的熱分析手段:在材料熱物性測量中,通過周期性激勵與相位分析,可精確獲取材料的熱導率、熱擴散系數等關鍵參數,助力新型功能材料的研發與性能優化;在半導體失效分析中,致晟光電自主研發的純國產鎖相紅外熱成像技術能捕捉芯片內微米級的漏電流、導線斷裂等微弱熱信號,幫助科研人員追溯失效根源,推動中國半導體器件的性能升級與可靠性和提升。在功率器件、集成電路的可靠性測試中,鎖相紅外設備能實現非接觸式檢測,避免對被測樣品造成損傷。非制冷鎖相紅外熱成像系統分析

蘇州致晟光電科技有限公司作為光電技術領域創新先鋒,專注于微弱信號處理技術深度開發與場景化應用。非制冷鎖相紅外熱成像系統分析

在鎖相紅外熱成像系統原理中,相位鎖定技術是突破弱熱信號識別瓶頸的技術,其本質是利用信號的周期性與相關性實現噪聲抑制。在實際檢測場景中,被測目標的熱信號常被環境溫度波動、設備電子噪聲、外部電磁干擾等掩蓋,尤其是在檢測深層缺陷或低導熱系數材料時,目標熱信號衰減嚴重,信噪比極低,傳統紅外熱成像技術難以有效識別。相位鎖定技術通過將激勵信號作為參考信號,與探測器采集到的混合熱信號進行同步解調,提取與參考信號頻率、相位相關的熱信號成分 —— 因為環境噪聲通常為隨機非周期性信號,與參考信號無相關性,會在解調過程中被大幅抑制。同時,該技術還能通過調整參考信號的相位,分離不同深度的熱信號,實現缺陷的分層檢測。實驗數據表明,采用相位鎖定技術后,系統對弱熱信號的識別精度可提升 2-3 個數量級,即使目標溫度變化為 0.001℃,也能穩定捕捉,為深層缺陷檢測、微小溫差識別等場景提供了技術支撐。非制冷鎖相紅外熱成像系統分析