2025-11-24 16:26:49

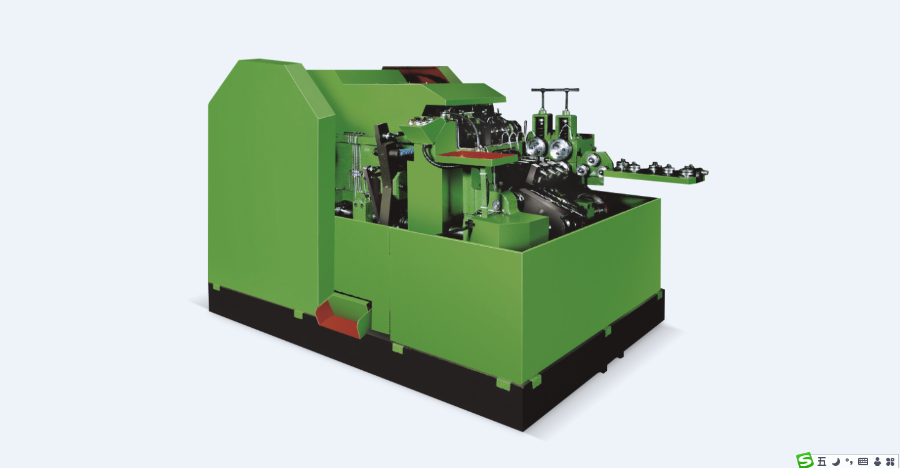

伺服驅動冷鐓機是一種先進的金屬加工設備,其動力穩定、準確度高,可加工低碳鋼、合金鋼等多種材料,能夠滿足多樣化的生產需求。伺服驅動冷鐓機采用先進的伺服控制系統,能夠實現速度和位置控制,確保加工的精度和穩定性。與傳統的冷鐓機相比,伺服驅動冷鐓機具有更高的加工效率和更好的加工質量。此外,伺服驅動冷鐓機還具有材料適應性。它可以加工低碳鋼、合金鋼等多種金屬材料,不僅可以滿足一般工業的需求,還可以滿足特殊行業的需求,如航空、航天、汽車等。此外,伺服驅動冷鐓機還具有人性化的操作界面和智能控制系統,能夠實現自動化生產,降低人工干預的程度,提高生產效率。同時,它還可以根據生產需求進行靈活的調整,適應不同規格和形狀的金屬加工。自行車配件廠用冷鐓機,高效加工鏈條銷等小零件,生產效率翻倍。常州一模二沖加長大型冷鐓機

在五金零件加工中,傳統切削工藝需通過車床、銑床等設備逐步去除金屬材料以塑形,不只工序繁瑣,還存在效率低、材料浪費大的痛點,而冷鐓機 “一次成型減切削” 的工藝特性,正為五金廠解決這一難題。冷鐓機依托冷態鍛壓技術,將金屬線材直接送入定制模具,通過高壓一次性完成鐓粗、成型、倒角等工序,無需后續切削加工 —— 以五金廠常用的 M6 螺柱為例,傳統切削加工單件需 1.2 分鐘,且需 3 道工序流轉,而冷鐓機單件加工只需 0.4 分鐘,配合多工位轉盤設計,單臺設備日產能可達 1.2 萬件,較傳統工藝提升 35%,輕松實現 “提效 30%+” 的目標。無錫二模二沖冷鐓機定制我們的冷鐓機可廣泛應用于汽車、航空、機械等領域。

當前再五金行業多品種、小批量的生產模式日益普遍,模具更換效率成為制約生產的關鍵因素。冷鐓機配備快速換模系統,通過模塊化模具設計與液壓鎖模裝置,操作人員經過簡單培訓即可完成換模操作。相較于傳統設備2-3小時的換模時間,冷鐓機將模具更換流程壓縮至半小時以內,大幅縮短了生產切換周期。例如,某五金廠承接不同規格的螺母訂單時,借助冷鐓機的快速換模能力,可在上午完成M8螺母生產后,下午立即切換至M6螺母加工,無需長時間停機等待。這種高度靈活性讓企業能夠快速響應客戶的多元需求,即使是小批量訂單也能高效完成,提升了訂單承接能力與市場適應力。

在航空航天領域,合金零件(如發動機高溫緊固件、導管接頭、衛星結構連接件)需在高溫、高壓、強振動等極端工況下穩定運行,對尺寸精度與材料性能的要求遠超普通工業領域,而微米級精度冷鐓機憑借加工精度與材料適配能力,成為該類零件成型的重要設備。其精度控制能力突破傳統冷鐓機局限,尺寸公差可穩定控制在 ±0.005mm,同軸度≤0.003mm,表面粗糙度達 Ra 0.2μm,完全符合航空航天行業對精密零件的嚴苛標準(如 AMS 2759/6 規范中對鈦合金緊固件的精度要求)。冷鐓機的生產效率高,可以大幅提高生產效率。

在原料端,冷鐓機憑借冷態塑性成型工藝,顛覆傳統切削加工 “去料成型” 的模式 —— 金屬線材在模具約束下直接鍛壓成螺栓、螺母等五金件,原料利用率從傳統工藝的 75%-85% 提升至 95%-98%,廢料率只 2%-5%。以加工 10 萬件 M8×16mm 碳鋼螺栓為例,傳統切削需消耗 Φ8mm 線材約 1.6 噸,冷鐓機只需 1.3 噸,單批次節省 0.3 噸線材(按碳鋼線材 6000 元 / 噸計算,直接省 1800 元),且少量廢料可回爐重煉,進一步降低原料損耗成本,對銅、不銹鋼等高價線材而言,節省效果更好。我們的冷鐓機適用于各種金屬材料,包括鋼、銅、鋁等。四川二模三沖冷鐓機定制

冷鐓機加工零件強度高,比切削件提 20%-30%,受制造業青睞。常州一模二沖加長大型冷鐓機

為滿足汽車零部件制造商對螺栓精度的嚴苛需求,冷鐓機憑借獨特加工優勢成為重要設備。汽車螺栓作為關鍵連接部件,需承受發動機高溫、底盤振動等復雜工況,精度直接影響整車**性與裝配穩定性,而冷鐓機通過冷態塑性變形工藝,從根源上保障加工精度。其加工過程無需高溫加熱,避免熱脹冷縮導致的尺寸偏差,能將螺栓外徑、長度公差控制在 ±0.01mm 內,同軸度精度穩定在 0.02mm 以內,完全符合汽車行業對關鍵緊固件的精度標準。同時,冷鐓機采用多工位連續成型技術,通過模具控制金屬流動,可一次性完成頭部鐓粗、桿部縮徑等工序,減少切削加工帶來的精度損失,使螺栓表面粗糙度達 Ra 0.8μm,降低裝配時的摩擦損耗。常州一模二沖加長大型冷鐓機