2025-11-25 02:27:49

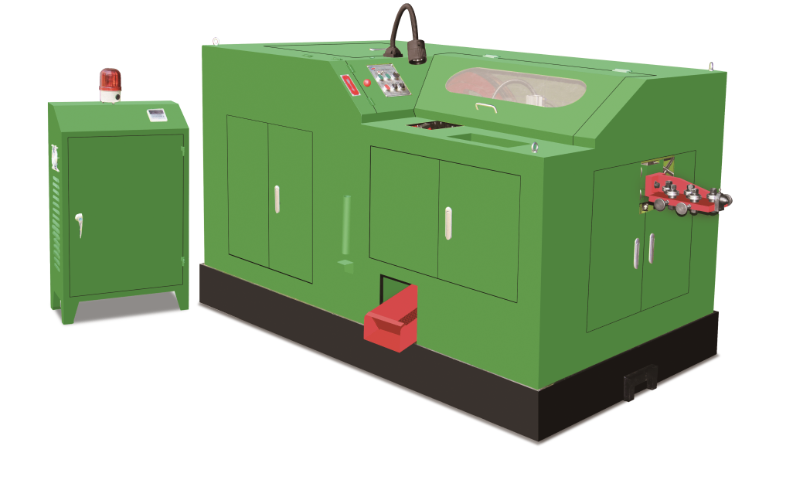

關鍵的是,交付后提供 “一站式安裝調試服務”:設備到貨后,廠家會派遣專業技術團隊上門,先根據新廠車間布局、水電條件進行實地勘測,定制個性化安裝方案(如設備定位、管線排布),避免后期返工;安裝過程中采用標準化作業流程,2-3 人團隊 3-5 天即可完成單臺設備組裝,同時同步完成電路、液壓系統的調試;調試階段會結合新廠主打產品(如 M6-M12 螺栓),優化鐓壓力度、送料速度等參數,確保設備試生產時成品合格率達 98% 以上;此外,還會對新廠操作人員進行 1-2 天的實操培訓(涵蓋設備操作、參數調整、基礎故障排查),避免因人員操作問題影響投產進度。冷鐓機是降本增效利器,從原料到效率,為五金廠創造價值。綿陽一模二沖冷鐓機電話

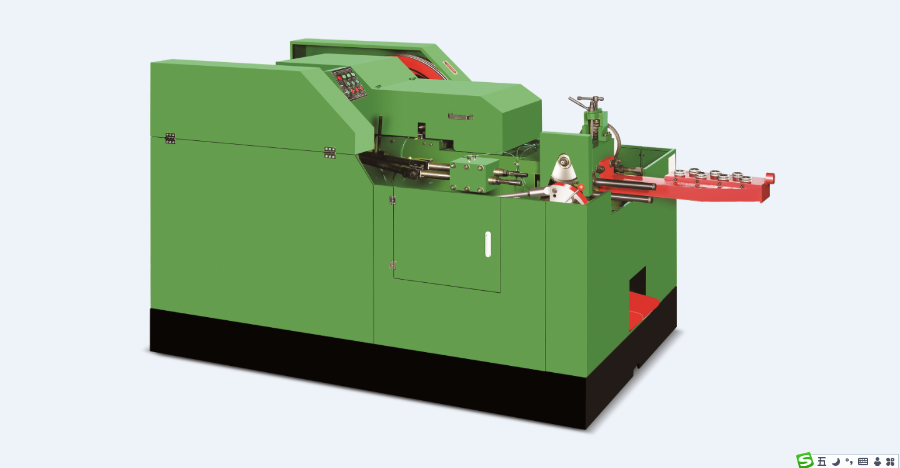

冷鐓機是金屬冷加工領域的設備,基于金屬塑性變形原理,在室溫條件下對金屬線材或棒料施加壓力,使其通過模具發生塑性變形,成型為預設形狀的機械零件。與熱鍛工藝不同,冷鐓機無需對原材料進行加熱處理,依托模具的型腔結構和設備的鐓鍛力,實現金屬材料的成型。其工作流程包括原材料預處理、自動送料、定位夾緊、鐓鍛成型、成品脫模等關鍵環節,整個過程連貫高效,可實現連續化批量生產。冷鐓機利用金屬在冷態下的塑性流動特性,不僅能保證零件的尺寸精度和形位公差,還能通過加工強化提升材料的力學性能,使成品具有更高的強度和耐磨性。浙江三模六沖冷鐓機咨詢冷鐓機交貨快,含安裝調試,幫新緊固件廠快速投產,**占先機。

在五金零件加工中,傳統切削工藝需通過車床、銑床等設備逐步去除金屬材料以塑形,不只工序繁瑣,還存在效率低、材料浪費大的痛點,而冷鐓機 “一次成型減切削” 的工藝特性,正為五金廠解決這一難題。冷鐓機依托冷態鍛壓技術,將金屬線材直接送入定制模具,通過高壓一次性完成鐓粗、成型、倒角等工序,無需后續切削加工 —— 以五金廠常用的 M6 螺柱為例,傳統切削加工單件需 1.2 分鐘,且需 3 道工序流轉,而冷鐓機單件加工只需 0.4 分鐘,配合多工位轉盤設計,單臺設備日產能可達 1.2 萬件,較傳統工藝提升 35%,輕松實現 “提效 30%+” 的目標。

在自行車配件生產領域,鏈條銷等小零件的加工效率直接影響工廠整體產能,而冷鐓機的引入徹底改變了傳統加工模式。冷鐓機依托冷態鍛壓工藝,無需對金屬原材料進行預熱處理,直接通過模具對線材施加高壓,一次完成鐓粗、成型、切邊等多道工序,大幅減少了加工環節的時間損耗。針對鏈條銷這類精度要求高、批量需求大的零件,冷鐓機展現出優勢。其配備的自動送料系統可實現線材連續供給,配合多工位轉盤結構,能同步完成多件零件的加工流程 —— 傳統車床單臺設備每班只能加工 2000 余件鏈條銷,而一臺冷鐓機每班產量可達 4500-5000 件,生產效率直接翻倍。同時,冷鐓加工利用金屬材料的塑性變形,讓零件內部晶粒結構更緊密,成品強度較切削加工提升 15%-20%,減少了后續打磨、熱處理等工序,進一步降低生產成本。冷鐓機售后完善,24 小時技術支持 + 上門維修,讓企業無后顧之憂。

在工時節省上,冷鐓機的多工位連續成型設計大幅縮短加工周期:4-6 工位機型可一次性完成線材切斷、頭部鐓粗、桿部縮徑、螺紋預成型等工序,單件螺栓加工時間只需要 3-5 秒,較傳統 “切斷 - 車床加工 - 銑削 - 打磨” 分步工藝(單件需 20-30 秒)效率提升 5-6 倍。同時,設備配備自動化送料系統(如伺服送料機構),可實現線材連續供給,無需人工頻繁上料;部分機型還集成在線尺寸檢測功能,省去后續人工抽檢環節,單臺設備日均產能可達 2-5 萬件,相當于 3-4 臺傳統設備的產能,大幅減少設備占用工時與人工操作工時,幫助企業快速響應大批量訂單需求。我們是一家專業的冷鐓機生產廠商。池州三模三沖冷鐓機批發

自行車配件廠用冷鐓機,高效加工鏈條銷等小零件,生產效率翻倍。綿陽一模二沖冷鐓機電話

冷鐓機作為工業生產的關鍵設備,其生產制造和使用過程需遵循嚴格的行業標準和規范,同時企業需建立完善的質量管控體系,確保設備性能和產品質量符合要求。目前,國內冷鐓機行業主要遵循《冷鐓機 技術條件》(JB/T 3051-2017)、《多工位冷鐓機》(JB/T 10930-2010)等機械行業標準,這些標準對冷鐓機的結構要求、技術參數、精度指標、**性能、環保要求等作出了明確規定,例如標準要求冷鐓機的送料精度≤±0.01mm,鐓鍛力波動范圍不超過 ±5%,設備運行時的噪聲≤85dB (A)。國際上則主要參考 ISO 898、DIN 2999 等相關標準,對于出口型企業,需確保設備符合國際標準要求,以提升市場競爭力。綿陽一模二沖冷鐓機電話